فرآیندهایی که مربوط به جوشکاری قوسی میشوند عبارتند از :

جوشکاری با قوس الکتریکی دستی SMAW یا MMA بر اساس ایجاد قوس به وجود می آید ، اما مکانیزم ایجاد قوس چیست؟ در اثر ایجاد قوس الکتریکی ، انرژی گرمایی و انرژی نورانی بوجود آمده که از گرما برای ذوب نمودن ف مبنا استفاده شده و انرژی نورانی آن نیز مضراتی دارد که باید از آن دوری جست.

تخلیه الکترون ها از طریق فضای یونیزه ما بین دو قطب مثبت و منفی در یک مدار الکتریکی را قوس می گویند ، ایجاد قوس اساس فرآیند جوشکاری با قوس الکتریکی است ،که در آن انرژی الکتریکی به انرژی حرارتی تبدیل می شود. انرژی حرارتی دارای کاربرد حرارتی و انرژی نورانی دارا میباشد که در صنعت جوشکاری از انرژی حرارتی جهت جوش و برش استفاده شده و خطرات انرژی نورانی را توسط وسایل مخصوص کاهش می دهند .

معمولاً یکی از قطب های مثبت و منفی را ف مبنا و قطب دیگر را الکترود فی تشکیل می دهد و بنابراین به آن قوس فی می گویند که از این به بعد بجای واژه قوس الکتریکی به کار میرود .

چنانچه الکترود با ف مبنا تماس لحظه ایی پیدا کند و جرقه بزند ، الکترود داغ شده و با تولید الکترود و اختلاف پتانسیل ما بین دو قطب و منفی (ف مبنا و الکترود) الکترون به سمت ف مبنا یا آند حرکت میکنند .

الکترون ها هنگام حرکت با مولکول ها و اتم های موجود بین کاتد و آند برخورد کرده و باعث تولید یونهای مثبت شده که این یونهای مثبت به سمت کاتد برگشته و مکانیزم قوس ادامه می یابد .

جهت ایجاد قوس باید الکترود با سطح ف تماس پیدا کرده و جرقه بزند و بعد از آن فوراً الکترود از سطح ف مبنا فاصله بگیرد که به این فاصله طول قوس جوشکاری (Arc Lenghth) گفته میشود .

اگر اندازه طول قوس جوشکاری از حد معمول زیادتر شود قوس خاموش میشود و چنانچه اندازه آن صفر شود اصطلاحاً میگویند الکترود به قلعه کار چسبیده و حداکثر شدت جریان از مدار عبور کرده و منبع قدرت آسیب می بیند.

برای روشن نمودن قوس در فرآیند جوشکاری با قوس الکتریکی دو روش وجود دارد :

در صنعت جوش از منبع قدرتی استفاده می شود که ولتاژ را کاهش و شدت جریان را افزایش دهد و هم چنین نمودار تغییرات ولتاژ بر حسب تغییرات شدت جریان را نیز مهم می باشد که برای فرآیندها و منابع قدرت مختلف فرق می کند که اکنون مورد بررسی قرار می گیرند .

عبور الکترون ها از میان یک رسانا را جریان الکتریکی گویند که طبق قرارداد از قطب منفی به قطب مثبت بوده و جریان الکتریکی به دو نوع جریان متناوب یا AC) Alternative Current) و جریان ( Direct Current ( DC تقسیم شده که جهت جریان در اولی دو طرفه و در دومی یک طرفه می باشد و نیز نمودار شدت جریان برحسب زمان برای AC سینوسی و برای DC یک خط راست می باشد.

منابع قدرت در جوشکاری با قوس الکتریکی به دو دسته مبدل و مولد تقسیم شده که در نوع مولد أن مانند موتور مانند موتور ژنراتور، دستگاه خودش برق تولید می کند.

۴-۱) ترانسفورماتور (Transformator)

ترانسفورماتور یک مبدل الکتریکی است که در آن برق از سیم پیچ اولیه عبور کرد در سیم پیچ ثانویه، با شدت جریان و ولتاژ دیگری تحویل گرفته میشود.

یک ترانسفورماتور ساده شامل یک هسته آهنی بوده که مانند شکل روی دو طرف آن سیم پیچ های اولیه و ثانویه قرار داشته که تعداد حلقه های سیم پیچ بسته به مقدار ولتاژ خروجی مورد نظر دارد. وقتی که یک جریان AC از سیم پیچ اولیه عبور می کنه باعث ایجاد یک میدان مغناطیسی روی هسته آهنی می شود و این میدان خود باعث القاء ولتاژ AC روی سیم پیچ ثانویه می شود .

۴-۲) ژنراتور (Generator)

یک مولد جریان برق برای در فرآیند جوشکاری با قوس الکتریکی بوده که خود توسط برق شهر یا موتورهای احتراق داخلی به حرکت در می آید. دو نوع منبع چرخان وجود دارد یکی از نوع ژنراتور و دیگری از نوع آلترناتور Alternator که در هر دو نوع یک قسمت چرخان به نام روتور Rotor و یک قسمت به نام استاتور Stator وجود دارد و جریان روی هادی الکتریکی Conductor متحرک که در یک میدان مغناطیسی است تولید میشود هر چند که هادی می تواند ثابت باشد و میدان مغناطیسی نیز بوجود بیاید. در ژنراتور میدان ثابت و هادی متحرک است و در آلترناتور عکس این میباشد.

۴-۳) ولتاژ مدار باز open – Cirrcuit Voltage ) OCV )

چنانچه دستگاه جوشکاری روشن ولی جوشکاری انجام نگیرد به ولتاژ موجود، ولتاژ مدار باز می گویند و چنانچه جوشکاری انجام بگیرد یعنی قوس زده شود به ولتاژ موجود ولتاژ مدار بسته Close – circuit voltage ) CCV ) و یا ولتاژ قوس می گویند. حال به منحنی ولت آمپر توجه کنید.

L1 و L2 اندازه طول قوس یعنی فاصله بين الكترود و ف مبنا در دو حالت مختلف است. حال چنانچه جوشکار طول قوس اش برابر L1 باشد دارای شدت جریان I1 و ولتاژ V1 و چنانچه طول قوس خود را به L2 افزایش دهد، شدت جریان کم و ولتاز زیاد میشود. این تغییر طول قوس در بعضی موارد مطلوب نیست مانند جوشکاری دستی که طول قوس، موثر از دست جوشکار است و لذا در این مواقع باید با تغییرات طول قوس شدت جریان ثابت بماند. این با منحنی های ولت آمپر باشد جریان ثابت مانند زیر امکان پذیر است.

۴-۴) منبع قدرت با جریان ثابت (CC)

شکل زیر منحنی ولت، آمپر را برای یک جریان ثابت نشان میدهد. منحنی آن افت کرده و برای تغییرات زیاد طول قوس و ولتاژ، جریان نسبتا ثابت می ماند و یا به عبارتی تغییرات شدت جریان کم است که این برای فرآیندهای جوشکاری دستی مانند جوشکاری الکترود دستی MMA و جوشکاری تیگTIG (جوشکاری آرگون) که در آینده درباره آنها توضیح داده خواهد شد مناسب زیرا که در این فرآیندها طول قوس توسط دست جوشکار تغییر می کند و به تغییرات طول قوس شدت جریان تقریبا ثابت می ماند.

شیب این منحنی ولت ، آمپر توسط کنترل های روی دستگاه منبع قدرت قابل تنظیم است. بعضی از این دستگاه ها دارای یک کنترل و بعضی دارای دو کنترل هستند که در نوع اول فقط شدت جریان خروجی تنظیم می شود. ولتاژ مدار باز طبق شکل دارای یک شدت جریان معین است و قابل تنظیم نیست ولی با دستگاه های مجهز به دو کنترل می توان، شدت جریان را برای ولتاژ مدار باز تعیین نمود. یعنی با کنترل دوم می توان شیب منحنی ولت، آمپر را تغییر داد و این تغییر شامل شیب تند تا شیب کند بسته به شرایط جوشکاری مورد درخواست دارد.

در شکل زیر با دستگاه دو کنترل می توان مشاهده کرد که چنانچه شیب منحنی ولت آمپر کند باشد، تغییرات شدت جریان بزرگتر از وقتی است که شیب منحنی ولت آمپر تند است و بنابراین جوشکار ، حوضچه مذاب را بوسیله تغییر طول قوس خود که حاصل آن تغییر شدت جریان است کنترل می نماید که این برای حالات مختلف جوشکاری اهمیت دارد.

۴-۵) منبع قدرت با ولتاژ ثابت (CV)

منبع قدرت با ولتاژ ثابت دارای یک منحنی ولت، آمپر تقریبا مسطح و افقی است و مانند شکل با یک تغییر کوچک ولتاژ یا به عبارتی با یک تغییر کوچک طول قوس یک تغییر زیاد در شدت جریان در حدود ۱۰۰۰ آمپر به وجود می آید .

این نوع منبع قدرت برای فرایند هایی که ف پرکننده آنها از نوع تغذیه ای است مانند فرآیند جوشکاری GMAW مناسب است در این فرآیندها چنانچه منبع قدرت با جریان ثابت استفاده شود با تغییر ولتاژ شدت جریان تغییر محسوسی نمی کند و این موضوع در مورد این فرآیندها مناسب نمی باشد.

اما در منبع قدرت با ولتاژ ثابت فرض کنید که طول قوس صحیح برابر با L2 باشد حال چنانچه جوشکارطول قوس را کاهش دهد و ولتاژ قوس کاهش یابد، شدت جریان زیاد شده و ف پرکننده تغذیه شده خیلی سریع ذوب شده و با کوتاه شدن ف پرکننده تغذیه شده طول قوس افزایش پیدا کرده و مجددا به طول قوس L2 خواهد رسید.

اتصال قطب مثبت یا منفی به الکترود درفرآیند جوشکاری با قوس الکتریکی دستی SMAW را قطبیت گویند. در جریان مستقیم چنانچه الکترود به قطب منفی (كاتد) و ف مبنا را به قطب مثبت ( آند ) وصل کنند مقدار گرمائی که بوجود می آید در آن متعلق به الکترود و کم آن متعلق به ف مبنا است که به آن DCSP می گویند ( Direct current Straight Polarity) و در بعضی منابع Electrode Negative ) EN ) می باشد.

حال برعکس چنانچه الکترود به قطب مثبت (آند) و ف مبنا را به قطب منفی (کاتد) وصل کنند مقدار گرمائی که بوجود می آید آن متعلق به الکترود و به آن متعلق به ف مبنا است که به آن Reverse Polarity ) DCRP )می گویند و در بعضی منابع Positive ) EP ) می باشد. مثلا چنانچه ف نازک یا دارای نقطه ذوب پائین باشد می توان از DCRP استفاده کرد.

حال که با پدیده قوس، ولتاژ، شدت جریان، منبع قدرت و قطبیت آشنا شدید به بررسی فرآیند جوشکاری با قوس الکتریکی دستی SMAW پرداخته می شود. از مزیت های فرآیند جوشکاری قوسی فی دستی میتوان به ساده، سبک و قابل حمل بودن فرآیند جوشکاری با قوس الکتریکی دستی SMAW اشاره کرد ، که همین موجب شده که این فرآیند یکی از وسیع ترین کاربردها را در صنعت داشته باشد.

هنگامی که قوس روشن شده و گرما بوجود می آید، این گرما باعث ذوب شدن لبه های ف مبنا و نیز ذوب شدن نوک ف پرکننده الکترود می شود که در این زمان مذاب لبه ف مبنا و مذاب نوک الکترود هر کدام از یکدیگر جدا بوده و با هم تماس ندارند. در این مرحله در اثر عواملی نظیر نیروی ثقل و نیروی قوس، مذاب نوک الکترود از طریق ستون قوس یعنی منبع تولید گرما از منطقه دور می شود حاصل از ف مبنا و ف پرکننده ( الکترود) شروع به منجمد شدن می کنند که این انجماد، مذاب مایع متشکل از نوک الکترود و لبه ف مبنا به صورت فلر جامد در می آید و نهایتا اتصال بین دولبه ف مبنا به پایان می رسد.

هم چنین به ف پرکننده ای که در جریان جوشکاری از الکترود، ذوب و در درز اتصال می نشیند را ته نشین شدنف جوش بر ف مبنا گویند .

اکثر فات را به راحتی و دیگر فات خاص را نیز با تدابیر خاص می توان با فرآیند جوشکاری با قوس الکتریکی دستی SMAW نمود. ف مبنا در این فرآیند می تواند فولادهای کربنی، کم آليازو زنگ نزن و نیز چدن با شد هم چنین آلومینیوم و آلیاژهای نیکل را میتوان توسط این فرآیند جوشکاری نمود .

ف پرکننده در این فرآیند می تواند یک مفتول توپر فی و یا یک میله توخالی فی باشد که اینها با هدایت جریان الکتریکی باعث روشن شدن قوس و تولید کرده می شوند و چون این مفتول توپر یا میله توخالی حاوی برق می باشد نام الکترود را به خود گرفته اند .

و نیز به علت اینکه به جز خود مفتول یا میله، ماده دیگری در این رابطه دخالت ندارد به آن الکترود می گویند و هم چنین به خاطر ذوب شدن الکترود و تشکیل بخشی از ف جوش، به آن ف پرکننده و یا الکترود مصرفی می گویند.

در قدیم که توسط فرآیند جوشکاری با جوشکاری با قوس الکتریکی دستی SMAW انجام می گرفت به علت استفاده از الکترود ، مشکلاتی برای ف جوش بوجود می آمد که مجبور شدند روی مفتول های توپر فی را توسط موادی خاص پوشش بدهند و نام الکترود روپوش دار را به آن اختصاص بدهند که این مواد خاص روپوش، هم زمان با خود الکترود ذوب شده و باعث مزایایی در جوش می شود که عبارت است از:

۱- پایداری قوس فی ( قبلا اشاره شد که ماهیت قوس به خاطر عبور شدت جریان از ما بین فضای یونیزه شده بین الکترود و ف مبنا است. بنابراین جنس مواد روپوش الکترود را از جنسی انتخاب می کنند که این فضای یونیزاسیون را به صورت مداوم و تا آخر نگه دارد )

۲- جلوگیری از تماس آتمسفر محیط با ستون قوس و حوضچه جوش ( با انتخاب مواد مناسب روپوش الکترود و در نتیجه و سوختن این مواد، دود و گازهایی تولید می شوند که خیمه بر روی جوش زده و از تماس آتمسفر محیط با قوس و جوش ممانعت می کند اما متأسفانه این دود و گاز برای شخص جوشکار و محیط او مضر است )

٣- جلوگیری از سریع سرد شدن جوش باز هم جنس مواد روپوش الکترود را طوری انتخاب می کنند که وقتی یک قطره مذاب از نوک الکترود به سمت حوضچه جوش ته نشین شد، یک فیلم بسیار نازک اطراف این قطره مذاب را احاطه کرده و از تماس ستون قوس با آتمسفر محیط جلوگیری کند و به محض اینکه قطره مذاب نوک الکترود وارد حوضچه جوش شد. این فیلم نازک ( Slag) که به گل جوش معروف است روی جوش شناور شده و وقتی که حوضچه مذاب جوش شروع به منجمد شدن می کند این فیلم نازک شناور شده شروع به منجمد شدن در بالاترین نقطه حوضچه مذاب جوش می کند و نهایتا روی حوضچه جوش یک پوستهایی از گل جوش بوجود می آید که این باعث حفاظت حوضچه جوش در حین منجمد شدن می شود و لذا از سریع سرد شدن در حین انجماد جلوگیری می کند و از بوجود آمدن فازهای تردد مارتنزیت جلوگیری می کند.

بدیهی است که پس از انجماد کامل جوش، می توان این گل جوش را از روی جوش توسط چکش گل زن جدا نمود

۴- الیاژسازی: چنانچه نیاز باشد در حوضچه مذاب جوش، عناصری کم یا زیاد شود می توان توسط انتخاب آن عناصر در مواد روپوش الکترود و نهایتا از طریق راه یافتن آن عناصر هنگام ذوب شدن الکترود به حوضچه جوش به این حاجت نيز رسید .

انجمن جوشکاری آمریکا ( American Welding Society ( AWS مشخصه الکترود را توسط یک حرف و یک عدد چند رقمی بیان می کنند مانند : EXXXX که E يعني الكترود به عنوان ف پرکننده بوده و مخصوص فرایند MMA می باشد و دو رقم اول بیانگر استحکام کششی الکترود پس از جوشکاری و رقم آخر بیانگر نوع شدت جریان و نوع روپوش الکترود است. مثلا الکترود E70 در فرآیند جوشکاری با قوس الکتریکی دستی SMAW یعنی الكترودی که برای فرآیند MMA و استحکام کششی آن Psi ۷۰۰۰۰ پوند بر اینچ مربع و مجاز به جوشکاری در تمام حالات و روپوش آن پودر آهن و کم هیدروژن و به عبارتی قلیایی و نوع شدت جریان آن متناوب(AC) و یا مستقیم با قطب مع می باشد.هم چنین الکترود E7010 در فرآیند جوشکاری با قوس الکتریکی دستی SMAW دارای همان استحکام کششی و حالات جوش، اما روپوش آن سلوی است و نوع شدت جریان آن متناوب و یا مستقیم با قطب مع میباشد و نیز الکترود E6013 در فرآیند جوشکاری با قوس الکتریکی دستی SMAW دارای استحکام کششی (Psi) ۶۰۰۰۰ و مجاز به جوشکاری در تمام حالات و روپوش آن تیتان – پتاسیم و به عبارتی روتیلی و نوع شدت جریان آن متناوب و یا مستقیم می باشد.

۷-۱) انواع روپوش های الکترود در فرآیند جوشکاری با قوس الکتریکی دستی SMAW

انواع رپوش های الکترود در فرآیند جوشکاری الکترود دستی به سه نوع روپوش برای الکترودهای SMAW تقسیم میشوند : ١- روتیلی ۲- سلوی ۳- قلیایی

روپوش روتیلی در فرآیند جوشکاری با قوس الکتریکی دستی SMAW

طبق طبقه بندی بالا الکترودهایی که رقم آخر آنها اعداد ۲، ۳ و ۴ باشد مانند E6013 الکترودهای روتیلی می باشند. علت انتخاب نام روتیلی بخاطر وجود مقدار زیاد تیتانیوم در روپوش الکترود است. این نوع روپوش الکترود دارای نفوذ کم ولی برای مصارف عمومی و انواع حالات جوشکاری کاربرد زیادی دارد.

روپوش سلوی در فرآیند جوشکاری با قوس الکتریکی دستی SMAW

الکترودهایی که رقم آخر آنها اعداد ۰ و ۱ باشد مانند E6010 , E7010الکترودهای سلوی هستند ونام سلو بخاطر نسبت زیاد سلو در روپوش الکترود است. این نوع الکترود حفاظت حوضچه جوش را توسط تولید حجم زیادی از دی اکسید کربن، منوکسید کربن و هیدروژن انجام میدهد. الکترودهای سلوی هم چنین دارای یک نفوذ خیلی زیادی هستند و به همین خاطر برای پاس های ریشه در خطوط لوله و مخازن به کار می روند و این نفوذ به حدی است که اگر تکنیک جوشکاری مناسب نباشد می تواند باعث بریدگی کناره جوش شود این الکترودها گل جوش خوبی تولید نمی کنند. روپوش الکترود سلو دارای ۱۰ درصد رطوبت است و بنابراین نباید آن را قبل از مصرف باز پخت (پیش گرم کردن الکترود) نمود.

روپوش قلیایی در فرآیند جوشکاری با قوس الکتریکی دستی SMAW

الکترودهایی که رقم آخر آنها ۵، ۶ و ۸ میباشد الکترودهای قلیایی هستند. به خاطر وجود مقدار زیاد آهک یا کربنات کلسیم در روپوش، این الکترودها به الکترودهای قلیایی معروف هستند. با باز پخت کردن الکترود در کوره های مخصوص، مقدار آب در روپوش کمتر شده و بنابراین ف جوش ته نشین شده دارای هیدروژنی کم میباشد به همین خاطر به الکترودهای کم هیدروژن نیز معروف هستند. الکترود های قلیایی برای حفاظت حوضچه جوش، دی اکسید کربن تولید نکرده و بنابراین با یک قوس کوتاه باید جوشکاری شوند تا از ایجاد تخلخل در جوش جلوگیری شود . در جایی که ایجاد ترک به سبب وجود هیدروژن وجود دارد مانند جوشکاری فولادها با کربن زیاد و یا آلیاژی می توان از الکترودهای کم هیدروژن استفاده نمود . الکترودها به رطوبت حساس بوده و باید در پاکت های مخصوص مقاوم به نگهداری شوند زیرا هیدروژن وارد ف جوش می شود. مقدار جذب رطوبت ان نیز در این الکترودها مهم است. بطور کلی برای بازپخت الکترود، از آون (oven ) یک کوره الکتریکی سبک و قابل حمل و نقل است استفاده می کنند.

مقاله { انواع الکـــــترودها به زبان ساده } را حتماً مطالعه فرماید .

همانطوریکه در شکل زیر نشان داده شده است یک مجموعه فرآیند جوشکاری با قوس الکتریکی دستی SMAW عبارت است از:

١- منبع قدرت

٢- کابل جوشکاری

٣- الكترود گیر (انبر جوشکاری)

۴- ف پر کننده (الکترود)

۵- ف مبنا (قطعه کار)

۶- کابل اتصال

۸-۱) منبع قدرت فرآیند جوشکاری با قوس الکتریکی دستی SMAW

در فرآیند جوشکاری با قوس الکتریکی دستی SMAW می توان هم از جریان AC و هم DC استفاده نمود که بسته به انتخاب نوع الکترود و نیز ضخامت ف مبنا دارد. همانطور که در مقاله قبلی اشاره شد برای فرآیند جوشکاری با قوس الکتریکی دستی SMAW از منحنی ولتاژ – آمپر با ولتاژ ثابت استفاده نمی شود زیرا در این فرایند حرکت دست جوشکار دخالت دارد و باعث تغییرات در اندازه طول قوس شده و به جای آن از منحنی ولتاژ – آمپر با آمپر ثابت استفاده می شود زیرا با تغییرات طول قوس، تغییرات محسوسی در شدت جریان بوجود نمی آید.

از مزایای جریان AC می توان افت کم ولتاژ از میان کابلهای جوشکاری و عدم انحراف قوس را نام برد و از طرفی از مزايا جریان DC می توان براحتی روشن نمودن قوس خوب و پایداری قوس مخصوصا در شدت جریان های پایین و نیز در طول قوس کوتاه و مناسب برای تمام حالات جوشکاری و نیز مناسب برای جوشکاری مواد نازک که قبلا در DCRP توضیح داده شد اشاره نمود.

برای تعیین شدت جریان بهترین پیشنهاد این است که مقدار شدت جریانی که شرکت سازنده الکترود توصیه نموده است را در نظر گرفت ولی چنانچه کاتولوگ پیشنهادی شرکت سازنده وجود نداشته باشد می توان از جدول زیر استفاده نمود و یا به ازاء هر یک میلی متر قطر الكترود، شدت جریان را ۴۰A گرفت. با فرمول زیر میتوان وارد بازه شدت جریان شد و مقدار قطعی آن بسته به شرایط کار دارد.

هم چنین برای تعیین مقدار ولتاژ قوس، به ازاء هر یک میلی متر طول قوس، ولتاژی برابر با ۶ . ۳ ولت در نظر می گیرند اندازه طول قوس برابر d 0.8 است که d برابر قطر الکترود است و منظور از قطر الكترود، قطر مغزی یا مفتول الکترود است نه قطر روپوش الکترود مد نظر است .

۸-۲) الکترود گیر ( انبر جوشکاری فرآیند جوشکاری با قوس الکتریکی دستی SMAW)

انبر جوشکاری یک قسمت مهم از مجموعه تجهیزات فرآیند جوشکاری با قوس الکتریکی دستی SMAW می باشد زیرا برای جوشکار، نگه داشتن و کنترل الکترود توسط انبر جوشکاری براحتی امکان پذیراست . جریان برق از مسیر کابل جوشکاری و سپس از طریق انبر جوشکاری به الکترود منتقل میشود و علت اینکه انتهای الکترود را حدود یک سانتی متر می گیرند این است که الکترود، جریان برق را از انبر جوشکاری بگیرد. برای جلوگیری از شوک الکتریکی به دست جوشکار، دسته انبر جوش را عایق می گیرند. انبرهای جوش بسته به کاربرد و مصرفشان با ظرفیتهای مختلف در شدت جریان های مختلف ساخته میشوند.

فرآیند جوشکاری با قوس الکتریکی دستی SMAW یکی از پرکاربردترین فرآیندهای جوشکاری است مخصوصا برای اتصال فات و آلیاژهایی که در قسمت ف مبنا شرح داده شد. این فرآیند به علت بودن و نیز قابل حمل بودن، یک فرآیند ایده آل به حساب می آید.

تجهیزات این نوع فرآیند نسبتا ارزان و قابل حمل هستند و نیازی به گاز محافظ یا فلاکس کمکی نیست و کیفیت جوشها خوب بوده و برای مناطق و اتصالاتی که دسترسی به آن سخت است مناسب می باشد و برای اکثر حالات جوش استفاده نمود.

نرخ ته نشین الکترودهای روپوش دار کمتر از ته نشین شدن الکترودهای پیوسته می باشد. در الکترودهای قلیایی مسئله جذب رطوبت و جلوگیری از آن مشکل است. از طرفی به جوشکار با مهارت زیاد لازم است و نرخ تولید دود نسبتا بالا است.

در فرآیند SMAW خطرات زیر وجود دارد :

تشعشع قوس: جوشکار باید از تشعشع قوس محافظت شود. برای حفاظت چشمها نیز باید از ماسک جوشکاری با شیشه های فیلتر کننده استفاده شود. برای حفاظت پوست باید از دست کش و لباس های محافظتی استفاده میشود و نیز کارگرهای دیگر که اطراف قرار گرفته اند باید توسط پرده محافظت شوند.

سوختگی: سوختگی توسط پاشش جرقه و مذاب ایجاد شده و توسط کلاههای مختلف، دست کش، ژاکت و شلوار محافظت می شود.

دود: سیستم های تهویه باید برای خارج نمودن دود مخصوصا برای مناطق سربسته تعبیه شود.

شوک الکتریکی: باید از زخمی بودن و بریدگی کابل های جوشکاری مطمئن بود و در مناطق نم و رطوبت و روزهای بارانی جوشکاری انجام نگیرد.

تغییرات طول قوس : چنانچه طول قوس زیاد می شود پاشش جرقه و مذاب (Spatter) بطور قابل توجهی روی ف مبنا بوجود می آید و علاوه برآن آتمسفر هوا براحتی با ف جوش ترکیب می شود و چنانچه طول قوس کم میشد، قوس خفه کار می کند و لذا فضای بین الکترود و ف مبنا که همان مقاومت است کمتر شده و لذا گرمای کمی بوجود می آید و گرمای کم باعث فقط ذوب ف پرکننده شده و مذاب سر الکترود فقط روی ف مبنا چسبیده شده و نفوذ ( Penetration) در ف مبنا بوجود نمی آید و در اصل جوشکاری انجام نگرفته است.

تغییرات شدت جریان : چنانچه شدت جریان زیاد می شود حوضچه مبنا باعث مصرف زیاد الکترود شده و هم چنین باعث ذوب زیاد ف مینا می تواند یکی از عامل های بریدگی کناره جوش (Under Cut ) باشد شدت جریان کم یک حوضچه مذاب ناقص بوجود آورده و در نتیجه یک ذوب ناقص و یک نفوذ ناقص در ف مبنا بوجود آمده و نیز سیالیت مذاب کم شده و سرباره، دودم فرصت فرار از ف جوش را درنمی یابند و در آن حبس شده و باعث عیوب Slag Porosity میشوند.

تغییرات حرکت دست : چنانچه سرعت حرکت دست زیاد باشد باعث بوجود آمدن یک گرده جوش با پهنای کم، نفوذ کم، ذوب کم، ذوب ناقص و نیز وجود عيوب Slag و Porosity میشود و چنانچه سرعت حرکت دست کم شود باعث بوجود آمدن یک گرده جوش با پهنای زیاد و مصرف زیاد الکترود می شود.

الکترود روتیلی : هنگام جوشکاری با الکترود روتیلی نظیر E6013 با شدت جریان ۹۰ آمپر مشاهده می شود که قطرات مذاب آن کوچکتر از الکترودهای قلیایی و ظاهر گرده جوش خوب و یکنواخت است و در موقع جوشکاری چنانچه مقدار آمپر به طور صحيح انتخاب شود گل روی جوش (Slag ) راحتی پس از سرد شدن جوش برداشته میشود و بنابراین در درزهای جناغی یا V شکل مخصوصا در پاس های اول میتوان به کار برد.

در موقع جوشکاری پایداری قوس الکتریکی و پاشش کم جرقه و مذاب به اطراف مشاهده می شود. هم چنین از دیگر مشخصات این الکترود می توان نرم بودن گرده جوش و اینکه قابل براده برداری و چکش کاری است را نام برد و نیز پوشش این الکترود نسبت به الکترودهای قلیایی کمتر بوده و می ریزد. کاربرد آن در کارهای عمومی مخصوصا در سازه های فی ، ماشین سازی ،واگن سازی ، دیگ سازی، کشتی سازی و پل سازی است.

الکترود قلیایی : ابتدا این الکترود E70 را داخل آون یا کوره گذاشته که الکترود بازپخت شود زیرا هیچ نم و رطوبتی نباید در آن باشد و چون پایداری قوس الکتریکی آن مانند الکترود روتیلی نیست از شدت جریان بیشتر یعنی ۱۱۰ آمپر استفاده می شود و همچنین از یک طول قوس کوتاه تر و نیز جوشکاری با آن مشکل تر از الکترود روتیلی بوده و در آخر گل روی جوش (Slag) مانند الکترود روتیلی نیست.

الکترود سلوی : چنانچه این نوع الكترود نظیر E6010 باشدت جریان ۹۰ آمپر جوشکاری می شود، قطرات و مذاب آن به صورت افشانی و اسپری بوده و قوس آن با صدای تند و نیز دودزا و با پاشش جرقه و مذاب زیاد می باشد. گل روی جوش (Slag) مانند الکترودهای قبلی نیز نبوده و فقط نفوذ خوبی به خاطر وجود هیدروژن دارد و اگر ف پرکننده به اندازه کافی داده نشود باعث بریدگی کناره جوش خواهد شد. علاوه بر تغییرات بالا با رعایت نکردن بعضی اصول، عیوب زیر نیز می تواند وجود داشته باشد.

الف) موجب برطرف شدن رطوبت موجود در محل جوش می گردد.

ب) موجب ازدیاد نفوذ می گردد.

ج) موجب کاهش سرد شدن جوش میشود که این عمل خود باعث کم شدن سختی شده و هیدروژن جذب شده بهتر به خارج نفوذ می کند که در نتیجه احتمال بروز ترک را کاهش میدهد .

د) موجب کاهش تنش های باقیمانده در ف گردیده و در نتیجه امکان ترک کاهش می یابد .

الف) کلیه جوش های لوله و اتصالات را باید کاملاً از نظر ظاهری کنترل نمود. جوش قابل قبول جوشی است که با مهارت و به طور یکنواخت در سرتاسر محل اتصال انجام شده و از نفوذ کافی برخوردار باشد .

ب) بازرسی و کنترل کیفیت جوش ها به وسیله مهندس ناظر انجام خواهد شد و در صورت وم جهت بررسی نفوذ ریشه جوش و عیب داخلی، نمونه هایی از جوش های انجام شده بریده خواهد شد .

در صورتی که کیفیت جوشکاری مورد تأیید مهندس ناظر نباشد مهندس ناظر می تواند از ادامه کار جوشکار جلوگیری نماید

جوش هایی که به وسیله مهندس ناظر معیوب تشخیص داده شوند باید سنگ زده شوند و مجددا جوشکاری شوند .

برای مطالعه انواع عیوب جوش مقاله {۰ تا ۱۰۰ انواع عیوب جوش } را مطالعه کنید .

برچسب ها :

جوشکاری تیگ ( Tungsten Inert Gas (TIG یا (Gas Tungsten Are Welding (GTVW فرآیند جوشکاری با الکترود تنگستنی و گاز محافظ ، یک فرایند جوشکاری ذوبی بوده و حرارت لازم برای ذوب ف پایه و سیم جوش مصرفی از طریق تشکیل قوس الکتریکی بین الکترود تنگستنی ( غیر مصرفی ) و سطح گاز ایجاد می گردد. در این فرایند برای محافظت قوس الکتریکی، حوضچه جوش و مناطق حرارت دیده اطراف از گاز خنثی استفاده می گردد.

جوشکاری تیگ (TIG) می تواند با اضافه کردن و یا بدون ف یک پرکننده (سیم جوش) مورد استفاده قرار گیرد. جوشکاری تیگ TIG (فرایند جوشکاری با الکترود ذوب نشدنی تنگستن ) به عنوان یک روش مناسب برای بسیاری از صنایع ضروری شده است. زیرا جوش با کیفیت بالا ایجاد می کند و تجهیزات کمی نیاز دارد.

هدف بحث و بررسی اساس فرایند، تجهیزات مورد استفاده و نکات ایمنی آن است در ابتدای دهه ۱۹۲۰ امکان استفاده از گاز هلیوم برای محافظت از قوس الکتریکی و حوضچه جوش مطرح شد. در آن زمان هیچ پیشرفتی در این روش انجام نشد. در جنگ جهانی دوم وقتی که نیاز زیادی به توسعه صنعت هواپیمایی احساس شد به جای پرچ کردن اتصالات فاتی نظیر آلومینیوم و منیزیم از جوشکاری تیگ (Tungsten Inert Gas (TIG استفاده شد. با استفاده از الکترود تنگستنی و ایجاد قوس با جریان مستقیم الکترود منفی یک منبع گرمایی مؤثر و با ثبات ایجاد شد که با جوشهای عالی می توانست ایجاد شود گاز هلیوم برای عمل محافظت انتخاب شد چون در آن زمان تنها گاز خنثی بود که به آسانی در دسترس بود فرایند جوشکاری با الکترود تنگستنی و گاز محافظ به جوشکاری تیگ TIG معروف شده است.

این نوع جوشکاری طبق استاندارد فنی انجمن جوشکاری آمریکا (AWS) ، این فرآیند را (GTVW) نام گذاری کرده است . زیرا برای محافظت می توان ترکیبی از گازهایی که خنثی نیست را برای کاربردهای معینی استفاده نمود برای مثال می توان از گاز فعال CO برای جوشکاری فولادهای زنگ نزن آستنیتی استفاده نمود از روزهای نخستین اختراع این فرآیند در تجهیزات آن پیشرفت های زیادی حاصل شده است مخصوصأ منابع نیرو جریان برای این فرایند توسعه یافته اند. منبع های هوا خنک و آب خنک نیز پیشرفته شده اند.

برای بالا رفتن قابلیت انتشار و پختن الکترونها از سطح الكترود تنگستنی جوشکاری تیگ TIG درصد کمی از عناصر فعال به صورت آلیاژ به الکترود تنگستنی اضافه شده است که این امر باعث بهبود بخشیدن به شروع قوس پایداری قوس و طول عمر الکترود شده است. گازهای محافظ مخلوط برای بهتر شدن خصوصیات قوس معرفی شده است.

نکته مهم : جوشاری آرگون که در ایران بجای جوشکاری تیگ استفــاده میشود ، یک کلمه نادرست است . چرا که در این فرآیند وماً گاز مورد استفــاده آرگون نیست .

در فرآیند جوشکاری تیگ TIG از یک الکترود تنگستنی ( با آلیاژ تنگستن ) مصرف نشدنی که در داخل مشعل قرار گرفته است، استفاده می گردد. از گاز محافظ که از سر نازل خارج می شود برای حفاظت از الکترود، حوضچه جوش مذاب و جلوگیری از تأثیر مخرب منشی عناصر موجود در هوا استفاده می گردد.

در اثر عبور جریان از گاز محافظ یونیزه رسنا شده و قوس الکتریکی ایجاد می گردد. قوس بین نوک الکترود و سطح قطعه کار ایجاد می گردد. ف پایه به وسیله گرمای ذوب شده و حوضچه مذاب در یک لحظه کوتاه ایجاد می گردد.

برای انجام جوشکاری تیگ یا جوشکاری تنگستن (GTVW) چهار جز تشکیل دهنده زیر امری اساسی می باشد

ا- منبع نیرو

۲- مشعل

۳-الكترود

۴- گاز محافظ

۱) فرآیند جوشکاری تیگ TIG ، جوش با کیفیت بالا و بدون عیب می باشد

۲) فرآیند جوشکاری تیگ TIG بدون پاشش جرقه میباشد در صورتیکه فرآیندهای دیگر با پاشش جرقه همراه می باشند .

۳) در این فرآیند قطعات را می توان با استفاده از سیم جوش و یا بدون آن جوشکاری نمود

۴) این فرآیند، کنترل عالی در نفوذ جوش پاس ریشه را امکان پذیر می سازد

۵) جوشکاری ورقهای نازک را می توان با سرعت بالا انجام داد

۶) در فرآیند جوشکاری تیگ TIG اجازه کنترل دقیق بر روی شکل گرده جوش را میدهد

۷) این فرآیند می تواند برای جوشکاری اکثر فات و همچنین جوشکاری فات غیر مشابه استفاده شود

۸) در این فرایند منبع گرما و افزودن ف پر کننده به صورت مستقل کنترل میشود.

۹) این فرایند در همه حالات قابل استفاده می باشد.

۱۰) دود بسیار کمی از فرایند ایجاد میشود.

برای بررسی برخی از محدودیتهای فرآیند جوشکاری تیگ TIG میتوان به موارد زیر اشاره کرد

۱- نرخ رسوب در این فرایند کمتر از روشهای دیگر جوشکاری با الکترود مصرف شدنی است

۲- این روش نیاز به مهارت بالای جوشکاری نسبت به فرآیندهای دیگر دارد

۳- فرآیند جوشکاری تیگ TIG برای جوشکاری ورقهای ضخیم تر از ۱۰ میلیمتر مقرون به صرفه نمی باشد

۴- در این روش محافظت مناسب از حوضچه جوش در محیطی که باد می وزد مشکل است.

١- اگر در فرآیند جوشکاری تیگ TIG الكترود با حوضچه جوش تماس پیدا نماید. باعث ایجاد عيب آلودگی تنگستنی می گردد

۲- اگر حفاظت مناسب از نوک ف پرکننده (سیم جوش) توسط گاز محافظ صورت نگیرد. باعث آلودگی ف جوش می شود

۳- فرآیند جوشکاری تیگ TIG به آلودگی و کثیف بودن ف پایه و ف پرکننده حساس است.

۴- نشت آب از مشعل های آب خنک باعث اکسید شدن و تخلخل در ف جوش می گردد.

۵- در فرآیند جوشکاری تیگ TIG همانند فرآیندهای دیگر، استفاده از جریان DC می تواند باعث ایجاد وزش قوس شود.

در فرآیند جوشکاری تیگ TIG عوامل زیر نقش مهمی در نتیجه فرآیند جوشکاری دارند این عوامل عبارت اند از :

۱) شدت جریان

۲) ولتاژ قوس (طول قوس)

۳) سرعت جوشکاری

۴) گاز محافظ

مقدار انرژی حرارتی تولید شده توسط قوس الکتریکی به ولتاژ و شدت جریان بستگی دارد.

به طور کلی شدت جریان در قوس الکتریکی ، نفوذ جوش را کنترل مینماید. همچنین مقدار جریان جریان بر روی ولتاژ قوس نیز تأثیر می گذارد.

ولتاژ در فرآیند جوشکاری تیگ TIG می تواند با جریان مستقیم و جریان متناوب مورد استفاده قرار گیرد البته انتخاب نوع جریان به فی که جوشکاری میشود بستگی دارد.

جریان مستقیم با الکترود منفی در فرآیند جوشکاری تیگ TIG برای نفوذ زیاد و سرعت جوشکاری بالا استفاده می شود. مخصوصا هنگامی که از گاز هلیوم به عنوان گاز محافظ استفاده میشود. هلیوم گزینه مناسبی برای جوشکاری مکانیزه و جوشکاری فاتی که دارای قابلیت هدایت حرارتی بالایی هستند می باشد.

جریان متناوب در فرآیند جوشکاری تیگ TIG عمل تمیزکاری کاتدی را فراهم می کند. اگر اکسیدهای مقاوم و سخت بر روی فات مورد جوشکاری (نظیر اکسید آلومینیوم یا اکسید آلومینیوم یا اکسید منیزیم) وجود داشته باشد. توسط تمیزکاری کاتدی برداشته میشود و باعث ایجاد جوش سالم و مناسب می شود. در این گونه موارد باید از گاز محافظ آرگون استفاده شود. زیرا گاز هلیوم باعث شد تمیز کاری لایه اکسیدی نمی شود. گاز آرگون گزینه مناسبی برای جوشکاری دستی با جریان مستقیم و جریان متناوب می باشد.

سومین گزینه در منبع نیرو برای جوشکاری، استفاده از جریان مستقیم با مثبت می باشد. این قطبیت به ندرت استفاده میشود. زیرا باعث ایجاد کرم زیادی در نوک الکترود و ذوب آن می گردد.

مقدار ولتاژ الکترود تنگستنی و سطح کار، ولتاژ قوس نامیده میشود. ولتاژ قوس متغیری می باشد، که تحت تأثیر موارد زیر می باشد:

۱) جریان قوس

۲) شکل و حالت نوک الکترود تنگستنی

۳) فاصله بین نوک الکترود و سطح کار (طول قوس)

طول قوس در فرآیند جوشکاری تیگ TIG بسیار مهم است زیرا بر روی پهنا و عرض حوضچه جوش تاثیر می گذارد. پهنای حوضچه جوش به طول قوس بستگی دارد به همین خاطر در بیشتر موارد استفاده (به غیر از بعضی از ورقهای خاص) طول قوس مورد نظر باید کوتاهترین حد ممکن باشد.

البته اگر در فرآیند جوشکاری تیگ TIG قوس بسیار کوتاه باشد. احتمال برخورد الکترود و سیم جوش با هم و یا با حوضچه مذاب وجود دارد. یک مورد استثنا وجود دارد و ان در جوشکاری مکانیزه با استفاده از گاز محافظ هلیوم و جریان DCEN و شدت جریان زیاد امکان فرو بردن نوک الکترود در مذاب و مخفی شدن آن جهت تولید نفوذ عمیق امکان پذیر می باشد ، اما به صورت جوشی با عرض باریک و سرعت زیار انجام می گیرد که این تکنیک قوس مخفی نامیده می شود.

وقتی که از ولتاژ قوس در فرآیند جوشکاری تیگ TIG برای کنترل طول قوس در کاربردهای حساس استفاده میشود، باید به متغیرها دیگر که بر روی ولتاژ تأثیر می گذارند توجه داشته باشیم. در رأس همه عیوب آلودگی توسط الکترود و گاز محافظ، تغذیه نامناسب سیم جوش و تغییر دمای الکترود و فرسایش و سائیدگی الکترود می باشد.

سرعت پیشروی بر روی نفوذ و عرض گرده جوش در فرآیند جوشکاری تیگ TIG تأثیر می گذارد. اگرچه تأثیر آن بیشتر بر روی پهنای جوش بیشتر دیده میشود تا در نفوذ جوش ، سرعت پیشروی به خاطر تأثیری که بر قیمت و هزینه دارد بیشتر مورد اهمیت می باشد.

در بعضی موارد و کاربردها، در فرآیند جوشکاری تیگ TIG سرعت پیشروی به عنوان یک هدف با متغییرهای انتخاب شده دیگر، برای به دست آوردن ظاهر جوش مورد نظر در همان سرعت، تعریف شده است. در موارد دیگر پیشروی، ممکن است یک متغییر وابسته باشد که برای به دست آوردن کیفیت جوش و تناسب مورد نیاز، تحت بهترین حالت ممکن با دیگر متغییرها انتخاب شود. صرف نظر از موارد دیگر هنگامی که دیگر متغییرها نظیر جریان یا ولتاژ برای کنترل جوش تغییر می کند. سرعت پیشروی عموما در جوشکاری های مکانیزه ثابت است.

در جوشکاری دستی، نحوه اضافه کردن ف پرکننده به حوضچه مذاب بر تعداد پاسهای مورد نیاز و ظاهر تمام شده جوش تأثیر می گذارد.

در ماشین ها و دستگاههای جوشکاری اتوماتیک سرعت تغذیه سیم مقدار رسوب فلر جوش را به ازای طول جوش تعیین می کند. کم کردن سرعت تغذیه سیم مقدار نفوذ را بالا می برد و حد فاصل مهره ها را پهن و مسطح می کند. تغذیه کردن بسیار کند و آرام سیم جوش میتواند باعث ایجاد خوردگی کناره جوش( Under cut) ترک در خط مرکزی جوش و عدم پر شدن اتصال می شود. بالا بودن سرعت تغذیه سیم، نفوذ را کم نموده و گرده جوش را محدب می کند.

تجهیزات مورد نیاز در فرآیند جوشکاری تیگ TIG شامل منبع نیرو، مشعل، الکترود و گاز محافظ میباشد. سیستم های مکانیزه ممکن است دارای کنترلهای ولتاژ قوس، نوسان دهنده عرضی قوس وسیستم تغذیه سیم باشد.

مشعل های مورد استفاده در فرآیند جوشکاری تیگ TIG ، الکترود تنگستنی را که رسانای جریان الکتریکی به قوس است را در خود نگه میدارد همچنین عامل رساندن گاز محافظ به منطقه قوس و حوضچه مذاب میباشد.

مشعل ها با توجه به ظرفیت حمل حداکثر جریان جوشکاری بدون گرم شدن زیاد سنجیده می شوند و تقسیم بندی ظرفیت حمل جریان مشعل ها در جدول آمده است. بیشتر مشعلها با توجه به تطابق آنها با درجه و سایز الکترود در مدلها و اندازه و سایز مختلفی طراحی شده است بیشتر مشعلهایی که کاربرد دستی دارند دارای زاویه سرمشعل ۱۲۰ درجه (زاویه بین الکترود و دسته مشعل) میباشند. همچنین مشعل هایی با زاویه سر قابل تنظیم و مشعلهای مستقیم (مدادی) و با زاویه سر ۹۰ نیز وجود دارند.

اغلب مشعل های مورد استفاده در فرآیند جوشکاری تیگ TIG دستی دارای کلید یا شیر خروجی گاز بر روی دسته مشعل بوده و برای کنترل جریان الکتریکی و جریان گاز محافظ به کار می رود. . مشعلهایی که برای استفاده در فرآیند جوشکاری تیگ TIG ماشینی یا اتوماتیک هستند معمولا بر روی دستگاه با ربات نصب میشوند و در مسیر اتصال به مشعل حرکت طولی و عرضی می دهد و در بعضی موارد فاصله مشعل با سطح کار را نیز تغییر می دهد.

تقسیم بندی مشعل های فرآیند جوشکاری تیگ به لحاظ نوع خنک شوندگی

مشعلهای با گاز خنک شونده (هوا خنک) مورد استفاده در فرآیند جوشکاری تیگ TIG

حرارت تولید شده در مشعل در هنگام جوشکاری توسط سیستمهای آب خنک یا هوا خنک می شود. در مشعلهای گاز خنک (هواخنک)، عمل سرد شدن توسط محافظ سردی که از میان مشعل عبور می نماید انجام میشود. ظرفیت حمل جريان الکتریکی مشعلهای گاز خنک پائین بوده و حداکثر تا ۲۰۰ آمپر مورد استفاده قر می گیرند.

مشعل های آب خنک مورد استفاده در فرآیند جوشکاری تیگ TIG

مشعل های آب خنک توسط جریان آبی از داخل سر مشعل جریان دارد، خنک می شوند. آب خنک کننده از میان شیلنگ ورودی وارد مشعل میشود و در میان مشعل به گردش در می آید و از شیلنگ خروجی، خارج میشود کابل جریان الکتریکی از منبع نیرو تا مشعل معمولا از میان شیلنگ خروجی آب خنک کننده می گذرد.

مشعل های آب خنک مورد استفاده در فرآیند جوشکاری تیگ TIG برای استفاده با جریانهای جوشکاری بالاتری نسبت به مشعلهای هوا خنک و در یک سیکل کاری مداوم طراحی شده اند. به طور معمول می توان از شدت جریانی تا ۱۰۰۰ آمپر در بعضی مشعل ها استفاده نمود. در بیشتر جوشکاریهای ماشینی و اتوماتیک از مشعلهای آب خنک استفاده می گردد. مشعلهای آب خنک، گرمای خود را به آبی که از میان آنها جریان دارد منتقل نموده و خنک می شوند.

آب در یک سیستم بسته که شامل پمپ و یک رادیاتور خنک کننده و مخزن میباشد جریان دارد و گرمای جذب شده مشعل را به محیط منتقل می نماید. ظرفیت این سیستم تا پنجاه گالن می باشد. با اضافه کردن ضد یخ می توان از یخ زدن و خوردگی سیستم جلوگیری نمود. ضد یخ عمل روغن کاری پمپ را نیز فرا می کند.

الکترود تنگستنی توسط الکترود گیر در مشعل نگه داشته می شود. قطر الكترود گیر باید با قطر الكترود مصرفی برابر باشد، جنس كلتها معمولا از آلیاژ مس میباشد.

وقتی که دنباله ( Cap) مشعل در جای خود محکم می شود بر روی الکترودگیر فشار وارد نموده و الکترود را محکم نگه می دارد. به منظور انتقال مناسب جریان الکتریکی و خنک شدن الکترود تنگستنی، اتصال خوب الکترود و قطر خارجی و داخل الکترود گیر ضروری است.

گاز محافظ توسط نازل که بر روی مشعل بسته می شود، بر روی منطقه جوش متمرکز می شود. نازل گاز از مواد مختلف ضد حرارت، در شکلهای مختلف قطر و طولهای مختلف ساخته میشوند. نازلها به مشعل پیچیده شده یا به روش اصطکاکی جا زده میشود.

نازلها از سرامیک، ف، سرامیک با روکش فی و کوارتز ساخته میشوند. نازلهای سرامیکی ارزانترین و پرکاربردترین نازلها هستند. اما شکننده بوده و اغلب بعد از مدتی کار کردن، باید تعویض شوند. نازلهای کوارتزی شفاف و شیشه ای بوده و اجازه دید بهتری از قوس و حوضچه مذاب را میدهد. اگر چه بخار فات که از حوضچه جوش بلند می شود می تواند باعث مات شدن نازل شود. نازلهای کوارتزی نیز بسیار شکننده می باشند.

نازلهای آب خنک فی مورد استفاده در فرآیند جوشکاری تیگ TIG طول عمر بیشتری دارند و بیشتر برای کاری ماشینی و اتوماتیک و جائی که جریان جوشکاری از ۲۵۰ آمپر می کند، استفاده میشوند.

نازل های سرامیکی مورد استفاده در فرآیند جوشکاری تیگ TIG که دارای یک حلقه آلومینیومی در انتهای سطح بیرونی می باشند حرارت را سریعتر به محیط منتقل نموده و نسبت به نازلهای سرامیکی معمولی طول عمر بیشتری می باشند.

قطر نازل در فرآیند جوشکاری تیگ TIG با توجه به حجم گاز محافظ و پوشش انتخاب می شود. یک رابط بين قطر نازل و مقدار جریان گاز وجود دارد. اگر مقدار جریان نسبت به قطر نازل مصرفی بیشتر باشد. باعث اغتشاش و تلاطم گاز خروجی شده و راندمان محافظت کم میشود. مقدار جریان گاز بالای اغتشاش و تلاطم به نازل با قطر بزرگتری نیاز دارد. مقدار گاز خروجی زیاد برای شدت جریان های بالا و وضعیتهای خاص ضروری میباشد.

انتخاب سایز و اندازه نازل در فرآیند جوشکاری تیگ TIG به قطر الكترود، شکل اتصال، جنس ف پایه، نوع گاز مصرفی و آمپر مصرفی بستگی دارد. اندازه قطر نازل مناسب با توجه به قطر الکترود در جدول نشان داده شده است. استفاده از نازل کوچکتر برای اتصالات شیار باریک دید بهتری از حوضچه جوش را مهیا می نماید. اگرچه استفاده از نازلهای خیلی کوچک ممکن است باعث تلاطم و آشفتگی و فشار گاز خروجی شود و همچنین استفاده از نازلهای خیلی کوچک، در اثر حرارت قوس الکتریکی می تواند باعث ذوب و خوردگی لبه نازل شود.

نازلهای بزرگ مورد استفاده در فرآیند جوشکاری تیگ TIG حفاظت و پوشش گاز محافظ بهتری را نتیجه می دهد. مخصوصا برای جوشکاری فات فعال نظیر تیتانیم بایستی از نازلهای بزرگتر استفاده شود. نازلها از نظر طول به شکل هندسی اتصال جوش و فاصله مورد نیاز بين نازل و جوش بستگی داشته و در اندازه های مختلفی دردسترس می باشند. نازلهای بلندتر عموما جریان گاز محافظ خروجی بهتری بدون تلاطم و متمرکزی ایجاد می نماید.

اکثر نازلهای گاز مورد استفاده در فرآیند جوشکاری تیگ TIG به شکل استوانه ای بوده و در بعضی از نازلها در مقطع انتهایی به صورت مخروطی می باشد. برای به حداقل رساندن آشفتگی و تلاطم گاز محافظ نازلهایی که در قسمت میانی به صورت کروی می باشد، وجود دارد. همچنین نازلهایی وجود داره که دهانه انتهایی آن به صورت صاف و کشیده بوده که برای جوشکاری تیتانیم مناسب میباشد.

فرآیند جوشکاری تیگ TIG ، واژه تنگستن دلالت دارد بر عنصر خالص تنگستن و انواع آلیاژهای آن که به عنوان الكترود مورد مصرف قرار می گیرند. از آنجا که این نوع الکترودها در روند کار ذوب نمی شوند یا انتقال پیدا نمی کنند. چنانچه فرایند به نحو احسن اجرا گردد. الکترود در طول کار مصرف نمی شود.

در ایران جوشکاری تیگ بیشتر با نام جوش آرگون شناخته میشود ، و علت نام گذاری آن این است ، همانطور که قبلاً گفته شد گاز محافظ در این فرآیند ، بیشتر گاز آرگون است . البتــــه گاهی جوش آلمینیوم به اشتباه برای فرآیند تیگ بکار میرود .

برچسب ها :

# الکترود جوشکاری # تست غیر مخرب NDT # جوشکاری

هیدرولیک از نزدیک به پانصد سال پیش مورد استفاده بشر قرار گرفت. اصول او دانشمند فرانسوی در سال ۱۶۵۰ بیان نمود. یک قرن بعد دانیل برنولی قانون بقای انرژی را برای سیال جاری در خط لوله بیان نمود.

در سال ۱۷۹۵ اولین پرس هیدرولیک آبی ساخته شد. پس از کشف روغن حاصل از نفت ، این محصول جایگزین آب بعنوان واسطه انتقال انرژی گردید. سپس با ساخت قطعات دقيق آب بندی سیستمها بتدریج حل شد و توجیه و مقبولیت هیدرولیک روز بروز افزایش یافت .

در طی جنگ جهانی اول از هیدرولیک در سطح وسیعی استفاده شد. از اواسط قرن بیستم و بهره برداری از آن به حدی رسید که هم اکنون هرکس می تواند در نزدیکی خود کاربردی از آن بیابد.

در کارخانجات فولاد سازی و نورد، بسیاری از اعمال حرکتی همانند چرخش و جابجایی خنک کن، تغییر زاویه مکانیزمها ، تنظیم غلتکها و …… فقط با زدن یک کلید و یا توسط سیستم های مرکزی با بهره گیری از قدرت و دقت سیستم های هیدرولیک انجام می گردند .

مهندسین طراح ماشین آلات، همیشه درگیر انتخاب مناسب ترین سیستم جهت انتقال و کنترل انرژی از بین سیستم های الکتریکی ، مکانیکی ، بادی یا هیدرولیک می باشند. البته در بسیاری از کاربردها ترکیب سیستم های فوق، مؤثرتر و اقتصادی تر است. در همین راستا می توان جهت تشخیص بهتر موارد استفاده از هیدرولیک مزایای عمومی آنرا مورد بررسی قرار داد.

یک سیستم هیدرولیک در مقایسه با انواع مکانیکی مشابه، قطعات متحرک کمتری دارد بسیار ساده و کارآمد می باشد و با انتقال روغن توسط خطوط انتقال به هر نقطه مورد نظر می خطی یا دورانی با قدرت بالا و کنترل مناسب دست یافت. در صورتیکه در یک سیستم مکانیکی جهت انتقال قدرت و حرکت، به مجموعه ای از چرخدنده، بادامک، کلاچ، اهرم و … نیاز دارد .

در سیستم هیدورلیک ، در هنگام نیاز می توان به سادگی نیروها را تا صدها برابر افزایش داد.

کنترل نیروهای بزرگ با اعمال کمترین نیرو قابل انجام است. همچنین امکان دست یابی به گشتاور با توان ثابت در سرعتهای متغیر وجود دارد.

استفاده از لوله ها و شیلنگ ها بجای اجزاء مکانیکی (مانند زنجیر، تسمه، کوپلینگ، گاردان و …) مشکلات و محدودیتهای موقعیتی را به حداقل رسانده، بگونه ای که اجزاء یک سیستم هیدرولیک را می توان بصورت کاملا انعطاف پذیر (از نظر موقعیت) طراحی نمود.

سیستم هیدرولیک از بازده بالا و تلفات اصطکاکی کم برخوردار بوده و هزینه انتقال قدرت در آن پائین است. سازگاری این سیستم با اجزاء کنترلی دیگر مانند اجزاء برقی، الکترونیکی و مکانیکی، مزیت اقتصادی بالایی را بوجود آورده است. سیستم هیدرولیک از نقطه نظر کاهش هزینه های نگهداری نیز مزایای فراوانی دارد.

استفاده از شیرهای اطمینان و سوئیچ های فشاری و حرارتی ، سیستم های هیدرولیک را نسبت به افزایش ناگهانی بار از قابلیت اطمینان کافی برخوردار نموده است.

بطور کلی یک سیستم هیدرولیک چهار وظیفه اساسی را بر عهده دارد :

١- تبدیل انرژی مکانیکی به قدرت سیال تحت فشار بوسیله پمپ

۲- انتقال سیال تا نقاط مورد نظر توسط لوله ها و شیلنگ ها

٣- کنترل فشار، جهت و جریان سیال توسط شیرها

۴- انجام کار توسط عملگرها (سیلندرها و موتورهای هیدرولیکی)

به مجموعه عوامل چهارگانه فوق، مدار هیدرولیکی می گویند که عملکرد صحیح آن بیش از هر چیز به کنترل دقیق وابسته می باشد. در شناخت یک سیستم هیدرولیک ، قبل از هر چیز باید به خاصیت تراکم ناپذیری سیال توجه کرد و سپس با توجه به امکان چند برابر کردن نیروها قابلیت آنرا در انجام کارهای بزرگ درک نمود.

عوامل تشکیل دهنده سیستم هــیدرولـیک، صرف نظر از کاربرد آنها، به چهار بخش اصلی تقسیم می شوند

١- مخزن، جهت نگهداری سیال

۲- پمپ، جهت به جریان انداختن سیال در سیستم که توسط الکتروموتور و یا محرکه دیگری بکار انداخته می شود.

٣- شیرها، بمنظور کنترل فشار، جریان و جهت حرکت سیال

۴- عملگرها (سیلندر برای ایجاد حرکت خطی و یا موتور برای تولید حرکت دورانی)، جهت تبدیل انرژی سیال تحت فشار به نیروی مکانیکی مولد کار بسته به نوع کاربرد، سیستم های هیدرولیک از پیچیدگی های متفاوتی برخوردار می باشند. قسمتهای اصلی مدارهای هیدرولیک در شکل زیر مشاهده میکنید .

اساس علم هیدرولیک با بکار گیری سیال تحت فشار در انتقال و کنترل قدرت در تمام شاخه های صنعت روز به روز در حال افزایش میباشد . استفاده از قدرت سیال تحت فشار، سبب بوجود آمدن دو شاخه مهم هیدرولیک و پنوماتیک در صنعت گردیده است.

در پنوماتیک هوای فشرده و در هیدرولیک از روغن و دیگر مایعات بعنوان سیال عامل استفاده میشود. مایعات به لحاظ تراکم ناپذیری همانند جامدات هستند و در عین حال از قابلیت پمپاژ و جریان یافتن از درون لوله ها و انتقال قدرت انعطاف پذیر برخوردار میباشد .

از پنوماتیک در مواردی که نیروهای نسبتا پایین (تا حدود ۱ تن) و سرعتهای حرکتی بالا مورد نیاز باشد استفاده می شود ، در صورتیکه کاربرد سیستم های هیدرولیک عمدتا در مواردی است که قدرتهای بالا و سرعتهای کنترل شده دقیق مورد نظر باشد ، مورد استفاده قرار میگیرد .

جت سیال معرف میزان اصطکاک داخلی یا مقاومت سیال در مقابل جاری شدن است عوامل اصلی انتخاب سیال در سیستم هــیدرولیک مطرح می گردد.نتایج مناسب نبودن جت سیال هیدرولیــک در موارد زیر خلاصه می شوند:

۱- افزایش مقاومت در مقابل جریان یافتن سیال هیدرولیک

۲- افزایش مصرف قدرت در نتیجه افزایش افت های اصطکاکی

٣- افزایش افت فشار بواسطه عبور روغن از لوله ها و شیرها

۴- افزایش درجه حرارت بواسطه اصطکاک

۱- افزایش نشتی از آب بندها

۲- افزایش سائیدگی در نتیجه شکست فیلم روغن (لایه روغن) بین اجزاء متحرک

در سیستم های هیـدرولیـک ، سیال در فشاری کمتر از فشار اتمسفر که معمولا فشار مکش نامیده می شود به پمپ وارد می گردد و هنگام خروج از پمپ انرژی پتانسیل آن در اثر افزایش فشار، افزایش می یابد. بخشی از انرژی مذکور هنگام جریان سیال در داخل لوله ها ، شیرها و اتصالات صرف غلبه بر نیروهای اصطحکاک می گردد. افت های اصطکاکی بصورت انرژی گرمایی در سیستم ظاهر می شوند و انرژی باقیمانده سبب مفید در عملگر (سیلندرهیدرولیکی یا هیدروموتور ) خواهد شد. یعنی بطور خلاصه انرژی توسط پمپ به سیستم وارد شده و با حرکت نیروی مقاوم از آن خارج می شود.

سیستم هیــدرولـیک خود یک منبع انرژی نیست. در حقیقت منبع انرژی موتور محرک (الکتریکی یا احتراقی ) است که محور پمپ توسط آن به حرکت در می آید. بنابراین سیستم هیدرولیک عملا نقش انتقال دهنده انرژی را ایفا می نماید.

با توجه به قانون بقاء انرژی، انرژی نه خلق شده و نه از بین می رود. یعنی در هر نقطه از سیستم همواره ثابت باقی خواهد ماند که این انرژی شامل انرژی پتانسیل (ناشی از فشار و ارتفاع ) و همچنین انرژی جنبشی (ناشی از سرعت) است .

۱- فشار در سرتاسر سیال در حال س یکسان می باشد (با صرف نظر کردن از وزن سیال)

روغن موتور یکی از فراورده های شیمیایی به منظور روانکاری ، کاهش سایش قطعات موتور، شست و شوی داخل موتور و تمیز نگهداشتن قطعات داخل موتور از دوده و …. ، آب بندی کامل بین سیلندر و پیستون، خنک نمودن قطعات داخلی موتور، و محافظت قطعات موتور در مقابل خوردگی است ، روغن موتور ترکیب روغنهای پایه و افزودنی ها مجاز که به منظور افزایش کارایی روغن به آن اضافه میشوند بدست می آید. روغـن مـــــــوتور ها انواع مختلفی دارند که به تفضیل در این مقاله به آن خواهیم پرداخت .

روغن موتورهای مینرال Mineral ، ساده ترین و ارزان ترین نوع تولید شده روغن موتور میباشند ، در فرآیند تولید روغن مـــوتورهای مینرال Mineral هیچ گونه فرآیند بهینه سازی استفاده نشده است در نتیجه روغن موتــــــورهای مینرال Mineralفقط مناسب خودروهای قدیمی میباشند و توصیه میشود از روغن موتورهای مینرال Mineral برای خودرو های جدید استفاده نگردد .

روغن موتــــــورهای نیمه سنتتیک Synthetic ترکیبی از روغن موتورهای سنتتیک و روغن موتور ساده (مینرال) است. فرمول شیمیایی روغن موتورهای نیمه سنتتیک Synthetic به طوری اصلاح و بهسازی شده اند که مقاومت و دوام و کارایی آن ها نسبت به سایر روغن ها بالا تر باشد . استفاده از روغن موتورهای نیمه سنتتیک Synthetic در خودروهای امروزی و متدوال داخلی مانند پژو ۲۰۶، پژو ۴۰۵ ، پژو پارس، سمند، تیبا، پراید ، ال ۹۰ و …. توصیه میشود. قیمت روغن موتورهای نیمه سنتتیک نسبت به روغن های مینرال گرانتر میباشند ولی نسبت به نوع روغن موتور سنتتیک یا تمام سنتتیک ارزانتر میباشند .

روغن موتــــــورهای سنتتیک یا تمام سنتتیک Synthetic بر اساس تحقیقات و پژوهش ها در حوزه تولید روغن مــــوتور فرآوری و تولید میشوند ، که تمام ناخالصیهای روغن موتور به طور کامل حذف شده و فرمول شیمیایی روغن موتورهای سنتتیک بطوری بهسازی شده اند که داوم و مقاومت بیشتری نسبت به روغن موتورهای نیمه سنتتیک و روغن موتورهای مینرال داشته باشند . برای خودروهای تکنولوژی بالا و گران قیمت مانند Benz , Toyota ,Honda , Hyundai , Kia , Porsche, Maserati روغن موتورهای سنتتیک یا تمام سنتتیک Synthetic توصیه میشود ، هرچند که نباید فراموش شود که هر چند که روغــن موتورهای سنتتیک یا تمام سنتتیک بعلت کیفیت بالاتر برای تمام خودرو ها قابل استفاده است اما بعلت قیمت بیشتر استفاده از آنها در مواردی که توصیه شده نیست باعث تحمیل هزینه بیشتر میشود .

روغن موتـــــورهای پایه سنتتیک ( Synthetic )

روغن موتــــــورهای پایه معدنی ( مینرالMineral )

روغن موتورهای نیمه سنتتیک Synthetic

هنگامی که یک روغــن موتور را خریداری میکنید مشخصه دیگری که علاوه بر نوع آن که همانطور که در بالا اشاره شد میتواند بر سه نوع روغن موتورهای پایه معدنی ( مینرالMineral ) – روغن موتورهای پایه سنتتیک ( Synthetic ) – روغن موتورهای نیمه سنتتیک (Semi-Synthetic) باشد ، وجود دارد.

غلطت روغن معمولا برحسب دو عدد که پشت سر هم می آید گفته میشود . غلطت روغن موتور به شکل دو عدد پشت سر بصورت X-Y W نوشته میشود ، مانند ۴۰-۱۰ W یا ۴۰-۵ W که میزان ویسکوزیته روغن را نشان میدهد . عدد ویسکوزیته یک سیال ، بیانگر میزان مقاومت آن در برابر جاری شدن است. به عبارت دیگر هر چه این عدد بالاتر باشد سیال مقاومت بیشتری در برابر سیال شدن نشان میدهد . برای مثـــال مقاومت عسل نسبت به آب برای جاری شدن بیشتر است پس عدد ویسکوزیته عسل از آب بیشتر میباشد .

SAE مخفف عبارت Society for Automobile Engineers (انجمن مهندسین خودرو)، ویسکوزیتهی انواع روغن موتــور را در دمای ۹۸٫۹ درجهی سانتیگراد (یا ۲۱۰ درجهی فارنهایت) آزمایش میکند ، که این دما همان دمای موتور خودرو پس از گرم شدن است ، اندازه گیری میکند .

برای اینکه مساله کاملاً واضح بشود دو روغن موتــــــور ۴۰-۱۰ W و ۴۰-۵ W را با هم مقایسه میکنیم ، روغن موتور ۴۰-۱۰ W یعنی اینکه گرانروی روغن در هنگام استارت ۱۰ و پس از حدود ۱۵ دقیقه که موتور خودرو گرم شد گرانروی روغن برابر ۴۰ است و در مورد روغن موتور ۴۰-۵ W نیز همین طور یعنی اینکه گرانروی روغن در هنگام استارت ۵ و پس از حدود ۱۵ دقیقه که موتور خودرو گرم شد گرانروی روغن برابر ۴۰ است ، لذا استارت روغن موتــــــور۵-۴۰ W نرم تر از استارت روغن موتـــــور ۴۰-۱۰ W خواهد بود و توصیه میشود برای مناطق سردسیر ایران از روغن موتورهایی که ویسکوزیته پایین تری دارند استفاده بشود .

طبقه بندی کیفی روغــن موتــــور از نظر کیفی به روشهای گوناگون طبقه بندی شده است. یکی از معتبر ترین تقسیم بندی ها مربوط به موسسه نفت آمریکا (American Petroleum Institute (API است .

انجمن مهندسان خودرو با همکاری سازندگان موتور ، سیستم طبقه بندی کیفیت را برای روغن های موتـــوری را به وجود آورد. این طبقه بندی براساس آزمایش های موتوری که سطح های مرغوبیت را برای روغن های گوناگون ارزیابی می کند بنانهاده شد. اکنون سیستم طبقه بندی API شامل ۱۸ طبقه بندی کیفی است.

در این مجموعه ، ۱۸ طبقه بندی با حرف Sبرای روغن های مورد بهره گیری در موتورهای بنزینی و ۱۰ طبقه با حرف C برای روغن های مورد استفاده در موتورهای دیزلی تدوین شده است.

این سیستم طبقه بندی، یک سیستم با انتهای باز بوده و اجازه می دهد که طبقه بندی های نو مورد نیاز که مورد توافق انجمن های مهندسی و سازندگان موتور قرار گرفته باشد، به آن افزوده شود. همان گونه که در گذشته اشاره شد، این سطوح مرغوبیت به علت تغییر در طراحی موتورها و هم چنین فن آوری نو ساخت مواد افزودنی روغن های به سرعت از رده خارج می شود. به طور نمونه، روغن های موتوری بنزینی از نظر سطح کیفی از کم ترین رده تا بهترین شامل SA , SB , SC ……. است. به گونه نمونه سطح کیفی SB بهتر از SA و SC بهتر از SB و … است. این سطح های مرغوبیت به علت تغییر در طراحی موتورها و هم چنین فن آوری های نوین ساخت مواد افزودنی روغن ها، جایگزین سطح مرغوبیت گذشته شده و نوع پیشی از رده خارج می شود.

قبل از اینکه به این سوال پاسخ بدهیم که چه زمانی باید روغـــن موتور عوض بشود لازم میدانیم که اشاره ایی به وظایف اصلی روغن موتــــــــور کنیم . وظایف اصلی روغن موتورعبارت اند از : ۱ – کاهش اصطحکاک بین قطعات محرک موتور (شاتون ، پیستون ، سیلندر و …) ۲- کاهش سایش قطعات موتور ۳- تمیز نگه داشتن قطعات داخلی موتورخودرو همانطور که مطلب برای شما روشن شده است روغن موتـــــور وظیفه های مهمی را برعهده دارد لذا هرگونه سهل انگاری نسبت به تعویض به موقع روغــــــن موتور گریبان گیر صاحب خودرو خواهد شد .

۱) صدای نامناسب موتور :

وظیفه روغن موتور روان کاری بین قطعات محرک موتورخودرو (شاتون ، پیستون ، سیلندر و …) است . و وقتی روغن موتـــــور به مرور زمان خاصیت خود را از دست بدهد ، عملکرد و راندمان موتور خودروی شما کاهش پیدا می کند و قطعات با هم برخورد میکنند و سایش بین قطعات ایجاد میشود و در نتیجه صدای موتور ماشین از حالت عادی بیشتر می شود.

۲) سیاه شدن روغن موتور :

سیاه شدن روغن موتور بعلت واکنش مواد افزودنی پاک کننده موجود در روغن موتور با دوده حاصل از احتراق در موتور خودرو است برخی افراد گمان میکنند که سیاه شدن روغن موتور یعنی فرارسیدن زمان تعویض آن است اما در واقع سیاه شدن روغن، نشان میدهد که روغن موتــــور خودروی شما وظیفه خود را بخوبی انجام میدهد و اگر که روغـــــن موتــــور خودروی شما پس از مدتی کارکرد سیاه نمیشود ، دلیلی بر مرغوبیت روغن موتور خودروی شما نیست، بلکه به این معناست که روغن موتور خودروی شما قابلیت جذب ناخالصی های موجود را ندارد .

۳) اخطار چراغ چک موتور:

اخطار چراغ چک موتور خودرو به دلیل کم بودن مقدار روغن موتـــــــور خودروی شما روشن می شود ، که در این شرایط باید میزان روغن موتور را بررسی کنید و در صورت کم بودن آن به منظور تعویض روغن به تعمیرگاه مجاز مراجعه کنید. اما نباید فراموش بشود که روغن موتور خودروی شما عمر محدودی دارد و پس از طی شدن آن حتما باید نسبت به تعویض آن اقدام کنید این زمان با توجه به شرایط کار و عملکرد موتور ، کیفیت فیلترهای هوا و روغن ، مدت زمان ماندن روغن در کارتر و ترافیک و یا حرکت در محیطهای با گرد و غبار و آلودگی زیاد و شرایط آب و هوایی نامناسب زمان تعویض روغن موتور بین ۵۰۰۰ تا ۱۲۰۰۰ کیلومتر است البته این زمان تقریبی است و بهتر است از کاتالوگ موتور خودروی خودتان زمان دقیق آن رابیابید .

افزودنی ها یا ادتیو های روغـــــن موتور ترکیبات شیمیایی هستند که به روغن موتور خودرو افزوده شده اند تا خصوصیات خاصی را به روغن موتور اضافه کند یا خصوصیاتی را در روغن موتور بهبود ببخشد . افزودنی ها یا ادتیو های روغن موتور برای اولین بار در سال ۱۹۲۰میلادی در روانکارها مورد استفاده قرار گرفت ، و پس از آن استفاده از افزودنی ها در روغن موتور گسترش یافته است بطوریکه امروزه غالب بهبود هایی که شرکت های مطرح در عرصه روانکارها و روغن های صنعتی بر روی روغن موتور انجام میدهند در زمینه بهبود افزودنی ها یا ادتیو های روغن موتور است .

۱) محافظت از سطوح روانکاری شده :

افزودنی ها یا ادتیو های روغن موتور سطح مورد نظر را می پوشانند و به این ترتیب موتور خودرو را در برابر زنگ زدگی و سایش محافظت می کنند. افزودنی یا ادتیو های ضد سایش ، ضد های خوردگی و پاک کننده ها روغن موتور از این نوع می باشند.

۲) افزایش کارایی روانکار :

افزودنی ها یا ادتیو های روغن موتور که باعث افزایش کارایی روانکار در کاربردهای خاص می شوند. بهبود دهنده های شاخص گرانروی ، بهبود دهنده های اصطکاک و افزودنی های پایین آورنده ی نقطه ی ریزش روغــــن موتــــور از این نوع می باشند.

۳) محافظت از روانکار:

افزودنی ها یا ادتیو های روغن موتور که باعث تاخیر در خراب شدن روغن موتور می شوند. افزودنی های ضد اکسیداسیون روغن موتور که تمایل روغن موتور را به اکسید شدن و تشکیل لجن را کاهش میدهند از این نوع هستند .

مقدار افزودنی ها یا ادتیو های روغن از مقادیر کم (چند ppm) تا مقادیر بالاتر (۲۵ درصد ) قابل تغییر است کارایی روغن موتور خوب به کیفیت روغن پایه و نوع و میزان افزودنی های آن بستگی دارد. در صورت عدم استفاده از روغن پایه ی مناسب ، افزودنی ها نمی توانند به میزان مطلوبی کارایی روانکار را افزایش دهند. شرکت های معتبر در این عرصه همواره با انجام تحقیقات جدید روز به روز کیفیت محصولات خود را افزایش میدهند .

آیا باید روغن موتــــــور چک شود ؟ سوال که گاها پرسیده میشود این است که هنوز هم باید روغن موتـــــــــور چک شود یا این مسئله مربوط به زمانی بوده است که خودرو ها نمایشگر وضعیت روغن نداشند ؟! از زمان اختراع خودرو در حدود سال ۱۸۸۵میلادی تا امروزه ، در میان رانندگان مرسوم بوده که و با وجود نمایشگر وضعیت روغن ، همچنان تست وضعیت روغن را انجام می دهند . شاید با وجود سنسورها و نمایشگر های متعدد در خودروهای مدرن امروزی ، چک کردن روغـــن موتـــور کاری بیهوده به نظر برسد ؛ اما دست کم باعث بالا رفتن کاپوت ماشین میشود تا وضعیت ظاهری موتور و متعلقات آن، مثل رادیاتور، و… مشاهده شود.

نکته مهم : هنگام چک روغــن موتور نباید فراموش کنید این است که فقط در زمانی که خودرو کاملا سرد شده باشد حداقل یک ساعت پس از خاموش کردن خودرو اقدام به باز کردن پیچ مخصوص و بیرون آوردن گیج روغن کنید. برای اینکه روغن موتور چک شود ، بهتر است یکبار، گیج روغن موتــــور را با دستمالی تمیز کنید و مجددا و به داخل محفظه بازگردانید سپس گیج روغن را بیرون آورده در این مرحله باید مقدار روغن داخل موتور بین خط مینیموم و ماکزیمم باشد.

چنانچه کم شدن روغن موتــــــور، برای خودروی شما زیاد اتفاق میافتد، دو سناریو وجود دارد. سناریو اول : احتمال روغنریزی از موتور و از قسمت پیچ کارتر است که با میتوانید قبل از روشن کردن خودرو نگاهی به زیر خودرو بیاندازید و اگر لکه های روغن مشاهده کردید ، ایراد مربوط به پیچ کارتر است . سناریو دوم : ایراد روغنسوزی در خودرو شما است که آن را باید جدی بگیرید برای اینکه کاملا با ایراد آشنا بشوید لطفا مقاله ” ۳ نشانه برای فهمیدن روغن سوزی خودرو !! ” را مطالعه فرمایید .

فرض کنیم هنگام چک روغن موتور متوجه کمبود روغن در موتورخودرو شدهاید. در این حالت باید با دانستن ویسکوزیتهی روغن موجود در محفظه خودرو اقدام به خرید روغن موتور مشابه و اضافه کردن آن به محفظه خودرو کنید. مهمترین نکته برای افزودن روغن موتــــــور اطمینان از سرد بودن موتور خودرو است . اضافه کردن روغن موتور را به آرامی انجام دهید و سپس گیج روغن را بررسی کنید تا درصورت رسیدن سطح روغن به میزان استاندارد یعنی بین خط مینیموم و ماکزیمم ، روغن موتور بیشتری اضافه نشود.

به طور کلی روی ظرف تمام روغن موتــــور ها یکسری شاخصهای که معرف غلظت و کیفیت روغن است، وجود دارد . در یک نمونه ظروف های پرشده روغن موتور برای مثال این عبارت وجود دارد:

سطح کیفیت API SJ

گرانروی یا غلطت SAE 20- 40 W

عبـارت API از کلمه ی A تا E کلمه ای یک روغن نامرغوب یعنی روغن موتـــورهای ( S – A,B,C,D,E ) نامرغوب هستند و از کلمه یF تا کلمه ی J یک روغن درجه دو بشمار میرود یعنی روغن موتور های ( S – F,G,H, J ) یک روغن درجه دو است . از کلمه ای L تا کلمه ی N یک روغن موتور مرغوب است یعنی روغن موتورهای ( S – L,M,N ) مرغوب هستند .

عبـارت SAE معرف غلظت یا گرانروی روغن است که هر چه بالاتر باشد به این معنا است که روغن دارای گرانروی بالاتری است .

روغـــن موتـــــــور در مناطق گرمسیری ویژه موتورهای یورو ۴ , TU5 , EF7 , XUL7 باید حتما از روغن SAE L استفاده شود و روغن موتور باید در حدود ۴ هزار کیلومتر عوض شود که با احتساب ۲ هزار کیلومتر زمان کارموتور در حالت ایستا مانند پشت ترافیک و … ۶ هزار کیلومتر زمان مفید تعویض روغــن موتور است .

برچسب ها :

کیفیت لاستیک ماشین تاثیر زیادی بر استاندارد ایمنی خودرو دارد. شرکت های تایر بسیار زیادی هم در داخل کشور و هم در خارج از کشور وجود دارند که در زمینه تولید لاستیک ماشین و تایر فعالیت میکنند که برخی از آنها دارای رتبه بهتری هستند. تولید کننده های تایر مجبور به رعایت استاندارد های زیادی هستند پس لذا احتمال خطر و پارگی ناگهانی آنها که در گذشته وجود داشت به مراتب کمتر شده است اما با این حال برخی از تولید کنندگان برجسته لاستیک ماشین را معرفی می کنیم . اگر چه بسیاری از شرکت های بزرگ تایر و لاستیک ماشین وجود دارد که تولید و فروش بهترین لاستیک ماشین را انجام می دهند، برخی دیگر سعی دارند سود خود را با تایر های با کیفیت پایین ، بیشتر کنند که همین مایه نگرانی است . بنابراین، راهنمای کاملی را به هنگام خرید لاستیک ، گرد آوری کرده ایم ؛ به هنگام خرید لاستیک اطمینان حاصل کنید که از یک شرکت معتبر خرید کنید، که ما اینجا به معرفی ۱۰ شرکت برتر تولید لاستیک ماشینخارجی خواهیم پرداخت و سپس در ادامه به معرفی چند شرکت برتر تولید لاستیک ماشین داخلی خواهیم پرداخت .

میشلین نام تجاری معروف تایر و لاستیک فرانسه است ، که توسط برادران میشلین به نام های Edouard و André تاسیس شد. و این یکی از بهترین شرکت های تایر و لاستیک در جهان است. لاستیک های میشلین دارای کیفیتی بسیار مرغوب هستند که اتومبیل شما را بدون نگرانی در جاده ها حفظ می کند. تایر و لاستیک میشلین (MICHELIN) طیف وسیعی از تایرهای وسایل نقلیه از اتومبیل ها ، موتور سیکلت ها، اسکوترها و دوچرخه را تولید میکند . تایر و لاستیک میشلین به خاطر دوام، کیفیت و عملکردشان مشهور هستند.و تنها نقطه منفی تایر و لاستیک میشلین (MICHELIN) قیمت آنها میباشد .

تایر و لاستیک پریلی PIRELLI در فهرست بهترین شرکتهای تولید تایر و لاستیک ماشین است تایر و لاستیک پریلی در سال ۱۸۷۲ توسط جیووانی باتیستا پییرلی در میلان ایتالیـــا تاسیس شد. و امروزه، به عنوان یکی از بزرگترین و قدیمی ترین مارک های تایر در جهان است . تایر و لاستیک پریلی پس از مارک های Michelin، Bridge stone، Goodyear و Continental مشهور است. محصولات Pirelli برای عملکرد خوب شان برای خودروهای سوپر شهرت دارند. اما این بدین معنی نیست که تایر و لاستیک پریلی PIRELLI کیفیت مناسبی برای خودروهای سدان و شاسی بلند ندارد ، بلکه شما می توانید یک تایر PIRELLI را برای SUV یا سدان خود بخرید زیرا تایر و لاستیک پریلی علاوه بر کیفیت بالا قیمت زیادی ندارند. بزرگترین نقطه ضعف تایر و لاستیک پریلی PIRELLI این است که تولیدات این نام تجاری برای کامیون ها کم است.

اگر شما به دنبال پاسخ این سوال هستید که کدام شرکت بهترین لاستیک ها را تولید میکنند ؟ پاسخ شرکت Cooper Tire و Rubber Company است. تایر و لاستیک کوپر (Cooper) ساخت آمریکا است که متخصص در تولید لاستیک ماشین و لاستیک کامیون است. شعار شرکت تایر و لاستیک کوپر این است ” تایر با دو نام … یکی به نام شرکت و دیگری بنام مردی که آن را ساخته است.” شرکت کوپر تایر مجموعه عظیمی لاستیک های مختلف برای انواع خودرو ها و کامیون ها تولید میکند . تایر و لاستیک کوپر (Cooper) علاوه بر برند کوپر ، شبکه شرکت جهانی Cooper نیز سایر مارک های تایر مانند دیک چپک، میکی تامپسون، تیونرهای آون، ستارگان فورد، دین، استارکرفت، و … تولید می کند.

تایر و لاستیک گودیر در سال ۱۸۹۸ توسط فرانک سایبرلینگ تاسیس شد و شرکت های چند ملیتی تولید کننده لاستیک در امریکا است. تایر و لاستیک گودیر دارای طیف گسترده ای از محصولات از تایرهای موتور سیکلت، تجهیزات کشاورزی، کامیون های سبک، کامیون های تجاری، اتومبیل ها، اتومبیل های مسابقه ای و SUV ها است. تایر و لاستیک گودیر همچنین از سال ۱۹۷۶ لاستیک دوچرخه نیز تولید میکند. در سال ۲۰۱۷ گودیر به عنوان یکی از چهار شرکت برتر در تولید لاستیک در جهان همراه با کنتینیتـــال Continental ، میشـــلین Michelin و بریج استــــون Bridgestone رتبه بندی شده است . تنها نقطه منفی در مورد تایر و لاستیک گودیر این است که گران تر از سایر مارک های تایر است .

کُنتیــــنیتال Continental یک شرکت تولید کننده تایر ولاستیک بزرگ از آلمان است. محصولات کُنتیــــنیتال Continental بعد از میشـــــلین Michelin ، بریج استــــــون Bridgestone و گُودیر Goodyear دارای رتبه چهارم است . با این حال ، کُنتیــــنیتال یک سری کامل از لاستیک های اصلی و جایگزینی را تولید می کند. لاستیک ماشین کُنتیــــنیتال با کیفیت بالا و هماهنگ با تمام سه ویژگی : ایمنی، مصرف سوخت و دوستدار محیط زیست است. کُنتیــــنیتال علاوه بر تولید تایر و لاستیک ، یکی از پیشگامان تامین کننده قطعات الکترونیک خودرو ، ایمنی خودرو، سیستم ترمز وسایل نقلیه می باشد .

دانلوپ تایرز نام تجاری تایر معروف با تاریخ طولانی در انگلستان از اواخر قرن هیجده میلادی توسط John Boyd Dunlop تاسیس شده است. برای بیش از ۱۲۰ سال دانلوپ تایرز با نوآوری های پیشگام موفقیت های استثنایی را در زمینه لاستیک تجربه کرده است . لاستیک های اسپورت دانلوپ تایرز اولین انتخاب راننده ها و علاقه مندان خودرو در همه جا هستند. با سالها تجربه، دانلوپ تایرز در زمینه ایجاد و استفاده از فن آوری جدید در صنعت تایر و لاستیک ماشین ویژگی های جدید و نوآورانه ای را به محصولات خود اضافه کرده است که موجب میشود راننده به هنگام رانندگی احساس بهتری داشته باشد . لاستیکهای دانلوپ تایرز ( Dunlop ) همواره استانداردهای بسیاری از تولیدکنندگان پیشرو در زمینه خودرو مانند آلفا رومئو، بنز AMG ، آئودی، بنتلی، بی ام وی BMW ، جگوار، لکسوس، مرسدس بنز، پورشه، کرایسلر، تویوتا، میتسوبیشی، هوندا، سوزوکی، نیسان، ایسوو، هیـــوندا ، کیــــا ، مــزدا را رعایت میکند .

تایر و لاستیک بی اف گودریچ BFGOODRICH ساخت کشور آمریکا میباشد و یکی از شرکت های پیشرو در زمینه تولید تایر و لاستیک است . عرضه کننده لاستیک برای مسابقات قهرمانی رالی جهانی در سالهای ۲۰۰۶ و ۲۰۰۷ بوده است . تایر و لاستیک بی اف گودریچ BFGOODRICH در چندین مسابقه شرکت کرده و موفق به کسب ۲۸ پیروزی نهایی در مسابقه باخا کالیفرنیا و ۱۳ برنده در مسابقات پاریس داکار شده است .

تایر و لاستیک بریج استون BRIDGESTONE یکی از ۱۰ علامت تجاری برتر در صنعت تایر و لاستیک در جهان میـــباشد تایر و لاستیک بریج استون BRIDGESTONE ساخت کشور ژاپن است . بریج استون در سال ۱۹۳۱ توسط Shojiro Ishibashi تاسیس شد و بریج استون علاوه بر حضور پررنگ در صنعت تایر و لاستیک ، متخصص تولید قطعات خودرو و کامیون است. برای مقایسه تایر و لاستیک بریج استون BRIDGESTONE با سایر محصولات تولید شده بر اساس تکنولوژی اروپایی و آمریکای شمالی در بازار، باید گفت که تایر و لاستیک بریج استون به طور مستقل با استفاده از تکنولوژی ژاپن بر تولید لاستیک تمرکز دارد و در ابتدا، بریج استون با مشکلات زیادی از لحاظ تکنولوژی، تولید و فروش مواجه شد. ولـــی در نهایت، این شرکت گام به گام با غلبه بر مشکلات موفقیت های بسیاری در بازار داخلی و خارجی به دست آورد. و در سال ۲۰۱۷، نام تایر و لاستیک بریج استون BRIDGESTONE در رتبه اول فهرست برترین تایرهای جهان قرار گرفت .

تایر و لاستیک یوکوهاما YOKOHAMA یکی نام تجاری مشهور ژاپنی تایرو لاستیک است که در سال ۱۹۱۷ تاسیس شده است . تایر و لاستیک یوکوهاما از سال ۱۹۶۹ در بازارهای ایالات متحده آمریکا حضور دارد . شرکت یوکوهاما YOKOHAMA حامی اصلی باشگاه چلسی درفصل ۱۶-۲۰۱۵ لیگ برتر شد. تایر و لاستیک یوکوهاما YOKOHAMA عرضه کننده رسمی تایر IMSA GT3 Cup Challenge، مسابقات قهرمانی جهان و سوپر فرمول ژاپن است.

وقتی به قصد خرید لاستیک جدید برای خودرو تان به بازار میروید ، ممکن است مانند بسیاری از افراد دچار اشتباه بشوید زیرا سوالات زیادی در ذهن آنها مطرح می شود مانند : آیا باید لاستیک های تمام فصل یا زمستان / برف را خریداری کنم؟ معانی اعداد روی sidewall تایر چیست؟ و البته، هنگامی که من نیاز به تغییر رینگ های خودرو خود دارم آیا لاستیک ماشین نیز باید تعویض گردد ؟! داشتن عادت های رانندگی خوب می تواند به افزایش طول عمر لاستیک های خودرو کمک کند ، اما در نهایت ماشین شما نیاز به یک مجموعه جدید از لاستیک خواهد داشت . اول از همه، بیایید باید بدانیم کی زمان تعویض لاستیک های ماشین فرا رسیده است ؟!

طبق گفته های خودروسازان، ما باید هر ۶ سال یکبار لاستیک خودرو های خود را تعویض کنیم ، بدون در نظر گرفتن پارگی یا …. برای دانستن دقیق اینکه وقتی ماشین شما به لاستیک های جدید نیاز دارد، توصیه های ماشین ساز خود را در کتابچه راهنمای مالک خود بررسی کنید. علاوه بر این، شما همچنین نیاز به یک مکانیک برای چک کردن لاستیک های خود را به طور منظم برای تشخیص هر گونه نشانه های آسیب و … دارید . اگر چیزی آسیب دیده باشد، مکانیک به شما اطلاع خواهد داد علاوه بر این، هنوز هم برخی از عوامل برای شما برای بررسی لاستیک های خودرو توسط خودتان به شرح زیر وجود دارد:

حتما نظرات خود رو در مورد خرید لاستیک ماشین و تجربیات خود را در قسمت نظرات برای ما و سایر دوستان به اشتراک بگذارید . ⊗

برچسب ها :

# تایر # لاستیک ماشین

در بازار امروز، تایر و لاستیک های گوناگونی وجود دارد، که اطلاعات فنی لاستیک ها متفاوت است و هر کدام برای شرایط خاصی طراحی شده اند بنابراین شما ممکن است هنگام انتخاب بهترین لاستیک برای خودروتان اشتباه کنید . اما نگران نباشید بخش زیر با اطلاعات مربوط به بررسی های انواع تایر و لاستیک ، بررسی عملکرد لاستیک در فصل های مختلف و همچنین بررسی تایرهای زمستانی به شما این امکان را می دهد که برای خرید لاستیک ماشین نگرانی های گذشته را نداشته باشید .

نقـــــــــاط مثبت : دارای قیمت مقرون به صرفه ، سواری راحت، عمر طولانی و کشش کافی در شرایط مرطوب و خشک نقـــــــــاط منفی : عدم دستيابی به اطلاعات دقیق در مورد شرایط لاستیک سایــــــر اطلاعات : محدوده سرعت ۱۱۲ مایل در ساعت تا ۱۱۸ مایل در ساعت ، قطر لاستیک بین ۱۴ تا ۱۸ اینچ ، ضمانت ۴۰،۰۰۰ تا ۱۰۰،۰۰۰ مایل منـــــــاسب برای : خودرو های سواری و وانت ها و SUV های کوچک

نقـــــــــاط مثبت : در بیشتر شرایط به خوبی عمل کنید نقـــــــــاط منفی : ندارد سایــــــر اطلاعات : محدوده سرعت ۱۱۲ مایل در ساعت تا ۱۱۸ مایل در ساعت ، قطر لاستیک بین ۱۵ تا ۲۲ اینچ ، ضمانت: ۴۰،۰۰۰ تا ۸۰،۰۰۰ مایل منـــــــاسب برای : SUV ها و وانت های سنگین

نقـــــــــاط مثبت : طراحی شده برای استفاده در مسافت های طولانی و در جاده های آسفالت شده ، فراهم آوردن کشش اضافی در جاده های برفی و لغزنده نقـــــــــاط منفی : ندارد سایــــــر اطلاعات : محدوده سرعت ۱۱۲ مایل در ساعت تا ۱۱۸ مایل در ساعت ، قطر لاستیک بین ۱۵ تا ۲۲ اینچ ، ضمانت: ۵۰،۰۰۰ تا ۶۰،۰۰۰ مایل منـــــــاسب برای : کامیون های سنگین

نقـــــــــاط مثبت : عملکرد تمام در فصل لاستیک اتومبیل ، پیشنهاد رتبه بالاتر از استاندارد لاستیک تمام فصل دارد ، عملکرد ترمز بهتر نسبت به سایر لاستیک ها نقـــــــــاط منفی : ندارد سایــــــر اطلاعات : محدوده سرعت ۱۳۰ مایل در ساعت تا ۱۴۹ مایل در ساعت ، قطر لاستیک بین ۱۵ تا ۲۰ اینچ ، ضمانت: ۴۰،۰۰۰ تا ۸۰،۰۰۰ مایل منـــــــاسب برای : SUV ها

نقـــــــــاط مثبت : برای نگهداشتن راحت و توقف جاده های یخی یا برفی ، گل مناسب برای جلوگیری از لغزش ، مقاومت در دماهای یخ زده نقـــــــــاط منفی : ندارد سایــــــر اطلاعات : محدوده سرعت ۹۹ مایل در ساعت و بالاتر ، قطر لاستیک بین ۱۴ تا ۲۰ اینچ منـــــــاسب برای : ماشین ها در مناطقی که آب و هوای زمستانی دارند تجربه می کنند

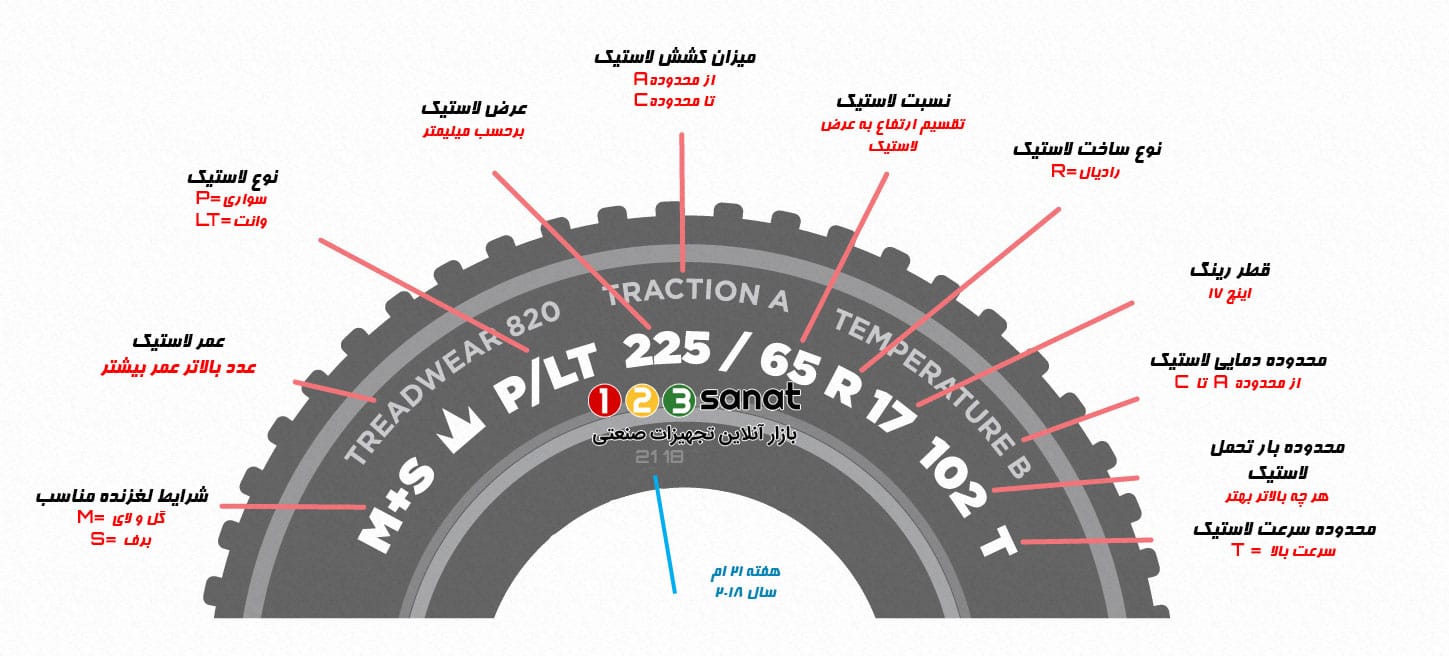

برای خرید بهترین لاستیک برای خودرو، مهم است که شما بتوانید اطلاعات فنی لاستیک بخوانید. اگر نمی دانید چطور باید این کار را انجام بدهید نمودار زیر مفید خواهد بود. آن را چک کنید .

مشخصه (P) نشان دهنده نوع کاربرد لاستیک است جزو اطلاعات فنی لاستیک اجبــــاری نیست و همیشه روی تایر ظاهر نمی شود ، اما مهم است که بدانیم چگونه می توان خودرو شما را تحت تاثیر قرار دهد . اگر ” P ” در سمت چپ وجود داشته باشد، نشان دهنده ماشین سواری” است . که به استاندارد ( U.S. (P-metric معرف اندازه تایر اشاره دارد. LT” برای کامیون سبک است، ST” برای تریلر مخصوص است و T” نام تجاری موقت است که در درجه اول برای رینگ های لاستیکی استفاده می شود. اگر لاستیک ماشین علامت P” یا یک علامت دیگر در مقابل اعداد ندارد، آن را یک تایر یورو متریک” در نظر گرفته است. یک تایر یورو متریک مطابق با مشخصات تایر اروپایی است و اغلب دارای شاخص بار بار متفاوت نسبت به یک تایر پتری متر نسبت به اندازه میشود . ما درباره شاخص بارگذاری در جزئیات بیشتر در ادامه بحث خواهیم کرد.

اولین عدد در این سری به عرض بخش تایر یا فاصله از لبه جانبی به لبه جانبی می رسد، که چون بزرگترین اندازه لاستیک ماشین اندازه گیری می شود. به طور کلی، این عدد بزرگتر از اندازه واقعی تایر خواهد بود.

این شماره نسبت ارتفاع لاستیک ماشین به عرض آن است. در این مثال ، عرض تایر ۶۵ درصد ارتفاع کل لاستیک ماشین است . این شماره می تواند نشان دهنده هدف تایر باشد. اعداد کمتر، مانند ۵۵ یا کمتر، به معنای یک ساید وال کوتاه برای بهبود فرمان پاسخ در خودرو است .

R” به ساخت و ساز شعاعی لاستیک ماشین اشاره دارد، که استاندارد لاستیک اتومبیل های مسافری برای بیش از ۲۵ سال است. قبل از لاستیک های شعاعی، اکثر اتومبیل ها با لاستیک های تعادل ساخته میشدند که برای توصیف آنها از B” استفاده میشد .

قطر رینگ مناسب به اینچ ، گفته میشود ، اگر قصد دارید سایز رینگ خودرو خودتان را عوض کنید ،باید به این عدد توجه ویژه ای کنید. اگر قطر چرخ شما تغییر می کند، شما باید یک لاستیک جدید برای این قطر ، خریداری کنید.

شاخص بار تایر ، یعنی هر تایر قادر به تحمل چه وزنی است ؟! شاخص بار تایر یکی از مهمترین اعداد در تایر شماست. برای پیدا کردن شاخص ؛ ” ۱۰۲ ” باید نمودار بار ظرفیت بار در هر تایر نگاه کنید. صد و دو نشان می دهد حداکثر وزن قابل تحمل هر تایر تقریباً ۱۸۰۰ پوند است .

مشخصه (T) سرعت قابل تحمل ، نشان دهنده این است که این تایر برای مدت طولانی حداکثر تا چه سرعتی را می تواند تحمل کند. در اینجا یک لیست کامل از رتبه بندی سرعت های مختلف لاستیک ماشین وجود دارد:

برای مطالعه { راهنمای خرید بهترین لاستیک ماشین } کلیک کنید .

برچسب ها :

# تایر # لاستیک ماشین

گریس از مشتقات نفتی است که دارای گرانروی زیادی میباشد ، انجمن تست مواد آمریکا (ASTM) که مخفف The American Society for Testing and Materials است . گریس را این گونه تعریف میکند ؛ ترکیبی نیمه جامد یا جامد یک محصول نفتی و یک صابون یا ترکیبی از صابون، با یک پرکننده مناسب است که برای نوع خاصی از روانکاری تولید میشود .

واژه گریس از ریشه لاتین واژه کراسوس به نام چربی گرفته شده است ، اما منظور، روانکار گریس بوده که که از فرایند امتزاج یک پرکننده در روغن های پایه معدنی، سنتتیک یا زیست شناختی (بیولوپیک) به دست می آید.

نخستین گریس های ساخته شده، پایه کلسیم بود که به صورت ترکیب مواد بدون کاربرد گرما، به صورت سرد به دست می آمد. صابون از ترکیب یک چربی، روغن صمغ، یک نوع اسید چرب و یک قلیا، مانند آهک، ساخته شد. آمیختن آن ها در روغن های پایه معدنی و مقداری آب برای گسترش صابون در روغن منجر به ساخت گریس های نخستین شد .

که قوام به گونه تقریب رضایت بخشی داشت. اختلاط به توسط دست انجام می گرفت که بعدها از ماشین بهره گیری شد. امروزه آن فراورده به دست آمده را ما به عنوان یک روانکار خوب نمی شناسیم اما برای وسیله های نقلیه با سرعت کم در زمان خود، سالهای ۱۸۰۰ تا ۱۹۰۰میلادی ، به اندازه کافی خوب بود و به مرور کاربرد آن محدود و بیشتر به نام روانکار اکسل نامیده میشد. آبی که برای واکنش ماده به کار گرفته شده بود در خود گریس باقی می ماند. اگر برای کاربرد در سرعت و یا گرمای زیاد به کار گرفته می شد، آب آن تبخیر و گریس قوام خود را از دست می داد.

باتوجه به گسترش صنعت و ساخت ماشین های نو، وسیله های برقی، لوکوموتیوها و … ، با کارکرد در سرعت و دمای زیاد، گریس های بهتری مورد نیاز شد. ساخت گریس های پایه کلسیم از چربی های جانوری و بهره گیری از گرما، جایگزین پخت سرد شد. این گریس دارای قوام بسیار نرم، کارا و مقاوم در برابر آب بود. برای ثبوت صابون در روغن پایه معدنی، به گونه حتم می بایستی از آب بهره گیری و مقدار آن بسیار کم، یک یا دو درصد، بود. در نهایت این گریس برای مصرف هایی که دمای کاربرد نزدیک به دمای تبخیر آب داشت، بهره پذیر اما بیشتر از آن نبود. گریس پایه کلسیم، آب درون خود را تا مدتها نگهداری کرده اما مشروط بر آن است که دمای کاربرد کم در حدود ۶۰ C باشد.

که به مرور گریس ها تکامل یافته اند و آنچه که ما امروز از گریس شناخت داریم ، تولید شده اند .

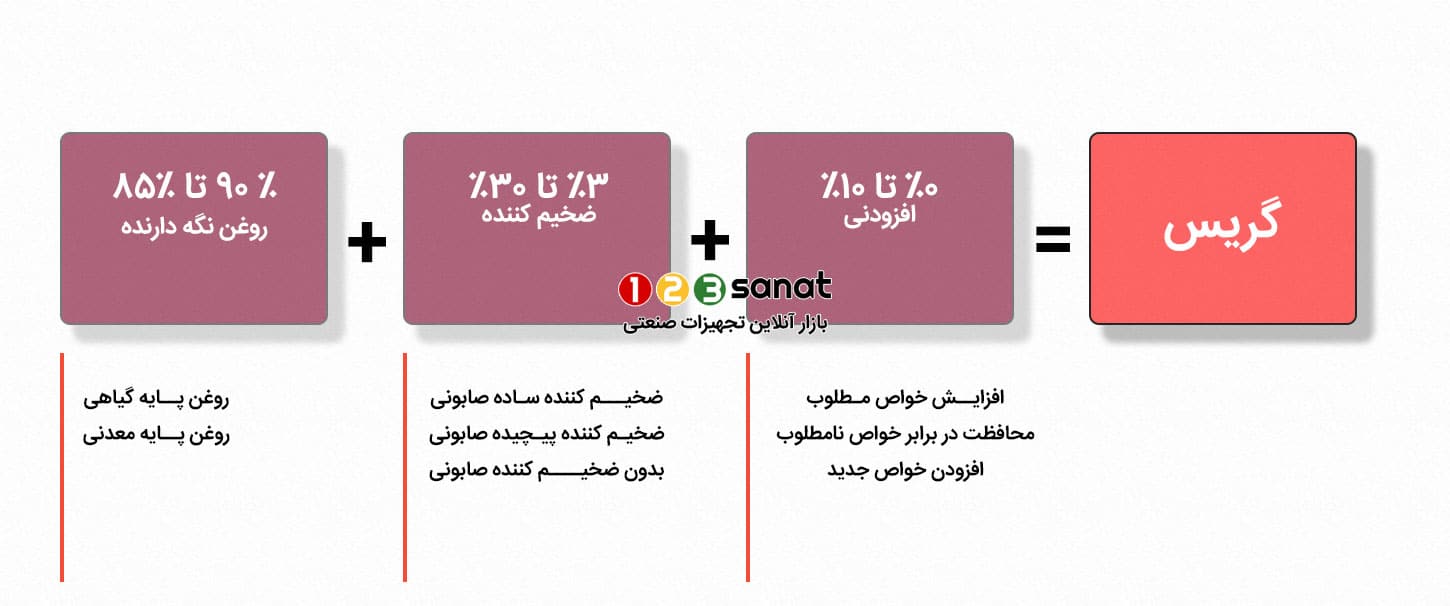

همانطور که تعریف انجمن تست مواد آمریکا نشان می دهد، در انواع گریس سه مولفه وجود دارد که گریس روان کننده را تشکیل می دهند. این اجزاء عبارتند از

روغن پایه و بسته افزودنی جزء اصلی در فرمولاسیون های گریس هستند و به همین دلیل تأثیر قابل توجهی در کیفیت و کارایی گریس دارند. ضخیم کننده که اغلب به اسفنجی معروف است روان کننده (روغن پایه و مواد افزودنی) را در خود نگه می دارد.

۳ اصلی جز تشکیل دهنده گریس

۱) روغن پایه (oil)

اکثراْ گریسهای تولید شده از روغن معدنی (mineral oil) میباشند. این گریس ها با پایه روغن معدنی که مشتق شده ازنفت هستند ، عملکرد رضایت بخشی در بسیاری از کاربردهای صنعتی را ارائه می دهند و در دمای کم یا زیاد پایداری بیشتری را فراهم می کند.

۲) ضخیم کننده (thincker)

ضخیم کننده ماده ای است که در ترکیب با روغن پایه ، ساختار جامد به نیمه رسانا را تولید می کند. غالباْ نوع ضخیم کننده مورد استفاده در گریسها بر پایه ف که اصطلاحا به آن صابون فی (metallic soap) گفته میشود. این صابون شامل لیتیوم، آلومینیوم، خاک رس، پلی اوره، سدیم و کلسیم است. اخیرا، گریسها با ضخیم کننده های پیچیده تر (complex thickener)، محبوبیت زیادی به دست آورده اند و علت آن به دلیل نقاط تحمل دمای بالاتر و تحمل بار بیشتر است . گریسهای امروزی با ترکیبی از صابون معمولی ف با یک عامل پیچیده (complex thickener)، ساخته میشوند. رایج ترین گریس پیچیده بر پایه لیتیوم است ، که به گریس لیتیومی مشهور هستند . که این نوع گریس ها با ترکیبی از صابون معمولی لیتیوم و اسید آلی کم مولکولی به عنوان عامل پیچیده ساخته شده است. ضخیم کننده بدون صابون (Nonsoap) برای کاربرد های خاص مانند محیط های با درجه حرارت بالا محبوبیت دارنند. بنتـونیت (Bentonite) و سیلیس دو نمونه از ضخیم کننده بدون صابون است که در دمای بالا ذوب نمی شوند. با این وجود، تصور غلطی در مورد ضخیم کنندها وجود دارد ، حتی اگر ضخیم کننده قادر به مقاومت در برابر درجه حرارت بالا باشد، روغن پایه به سرعت در دمای بالا اکسید می شود لذا این دمای بالا نباید به مدت زمان طولانی ادامه پیدا کند .

۳) افزودنی ها (Additives)

افزودنی ها می توانند نقش چند گریس روان کننده ایفا کنند. افزودنی ها در درجه اول موجب افزایش خواص مطلوب موجود، و کاهش خواص نامطلوب موجود در گریس و ایجاد خواص جدید مطلوب در گریس میشوند. شایع ترین مواد افزودنی گریس عبارتند از جلوگیری از اکسیداسیون و جلوگیری از زنگ، عوامل کاهش اصطکاک است

گریس ها بر اساس گرانروی ، درجه بندی دارند که این شاخص از روانترین گریس شروع و به گرانرو (غلیظ ترین) گریس ختم میشود ، در شکل زیر میتوانید اعداد شاخض گرانروی گریس را مشاهد فرمایید .

گریس باید در شرایط کاری و وقتی که بار روی یاتاقان یا هر سطحح لغزنده دیگر که برای کاهش اصطحکاک از گریس استفاده کرده ایم ، باقی بماند به عبارت دیگر از زیر سطح کار فرار نکند .

و گریس باید این قابلیت را داشته باشد که تحت بار های مختلف و شرایط کاری تعریف شده و دمای کاری مورد نظر خواص خود را از دست ندهد .

گریس دارای ویژگی هایی است که روغن صنعتی (انواع روغن های صنعتی : روغن گیربکس ، روغن موتور و ….) فاقد آن ها است در ادامه موارد مصرف عمده گریس را بررسی خواهیم کرد .

۱) ماشین آلات صنعتی که به صورت متناوب مورد استفاده قرار میگیرند یا در مدت زمان طولانی در حالت ذخیره قرار میگیرند. از آنجا که گریس روی سطح باقی می ماند، یک لایه روانکار همیشه روی سطح قرار دارد .

۲) ماشین آلات ایی که روانکاری مکرر آنها قابلیت اجرایی ندارد . گریس های با کیفیت بالا می توانند اجزای غیرقابل دسترس ماشین را برای مدت زمان طولانی بدون نیاز به روانکاری مجدد ، حفاظت کنند . این مسئله در برخی از موتورهای الکتریکی و گیربکس ها بیشتر دیده میشود .

۳) ماشین آلاتی که تحت شرایط شدید مانند دماهای و فشار بالا ، بارهای شوک یا سرعت آهسته تحت بار سنگین هستند ، گریس برای روانکاری آنها بهترین گزینه است .

گریس ها به لحاظ پایه صابونی خودشان نام گذاری میشوند ، و انواع مختلفی دارند و هر کدام کاربرد خاص و مشخصی دارند از مهمترین ویژگی هایی که باید در هر گریس به آن توجه شود میتوان به موارد زیر اشاره کرد :

که گریس های مختلف بسته به نوع آنها دارای تمام یا برخی از ویژگی های فوق هستند .

گریس های کلسیم جزو اولین گریس های عرضه شده در صنعت بودند و امروزه تقریباً گریس های اولیه پایه کلسیم که به روش سرد تولید میشدند ، تولید نمیشوند . و جای خود را به گریس های پیچیدهتر کلسیم کمپلکس داده اند .

گریس های کلسیم کمپلکس جزو گریسهای پر مصرف در صنعت هستند که قیمت مناسب و ضدآب بودن مهمترین ویژگی های این گریس است .

گریس های سدیم بعد از گریسهای کلسیم با بازار عرضه شدند و جزو گریسهای ارزان قیمت با کیفیت روانکاری خوب است . مهمترین نقطه ضعف این گریس ها ضد آب نبودن است .

ابداع گریس لیتیم در زمان جنگ جهانی باعث وقوع انقلاب در زمینه روانکاری شد این گریس ویژگی های منحصر به فردی دارد که آن را به یک گریس هم کاره تبدیل میکند.

گریس لیتیم مقاومت خوبی در برابر شسته شدن با آب دارد و محدوده دمایی خوب این گریس آن را تبدیل به یک گریس عالی همه منظوره تبدیل کرده است .

گریس آلمینوم جزو گریس های با کیفیت و خاص تقسیم بندی میشوند . این گریس های قیمتشان نسبت به سایر گریس ها کمی بالاتر است و عملکرد عالی برای کار در دمای بالا دارند .

گریس پلی اوره برخلاف گریس های بالا پایه غیر فلری دارد و جزو گریس ها با کیفیت چند منظوره تقسیم بندی میشوند . به واسطه اینکه صابون آن غیر فی است ، خواص ویژهایی دارد .

برای روانکاری بلبرینگ و یاتاقان و …. هم میتوانیم طبق شرایط مشخص از روغن روانکار و هم از گریس استفاده کنیم البته استفاده از گریس بیشتر توصیه میشود نکته مهم اینجاست که چه نوع گریسی برای آن باید استفاده کنیم (گریس لیتیم،گریس سدیم و …) و این نکته را باید در نظر داشت که انتخاب نادرست گریس میتواند عمر دستگاه را خیلی کاهش بدهد و هزینه سنگینی را روی دست ما بیاندازد لذا توصیه میکنیم حتما {۰ تا ۱۰۰ انتخاب مهندسی گریس } را مشاهده فرمایید .

نامگذاری گریس ها مطابق سیستم ISO بصورت زیر انجام می شود.

ISO-L-XZ1Z2Z3Z4-Z5

حروف ابتدایی L و X در این سیستم نامگذاری برای گریس ها همواره ثابت بوده و به ترتیب نشانه روانکار (Lubricant) و گریس می باشند. هر کدام از حروف Z1 تا Z4 نیز توسط جداول مطابق شکل زیر تعیین میشود :

Z5 نیز بیانگر نمره گریس مطابق NLGI بوده که از ۰۰۰ تــــــــــا ۶ تغییر میکند و همانطور که قبلاً اشاره شد ۰۰۰ بیـــانگر رقیق ترین نوع گریس و ۶ بیـــــانگر غلیط ترین نوع گریس است .

بعنوان مثال گریس ISO-L-XBFFB-00 گریسی است با مشخصات زیر:

نامگذاری گریس ها مطابق سیستم DIN بصورت زیر انجام می شود:

X1 X2 X3 X4 X5

هر کدام از حروف X2، X1 و X4 مطابق جداول زیر تعیین میشود :

X3 بیانگر نمره گریس مطابق NLGI بوده و از ۰۰۰ تا ۶ تغییر میکند و X5 نیز عدد مربوط به پائین ترین دمای کارکرد گریس مطابق استاندارد DIN 51 805 در فشار ۱۴۰۰ میلی بار است.

مثال ۱ ) گریس KF3P -40 گریسی است با مشخصات زیر:

مثال ۲) گریس GF2P -20 گریسی است با مشخصات زیر:

برچسب ها :

# روغن صنعتی # روغن موتور # گریس ، روغن صنعتی ، روانکار

پمپ شناور Submersible pump جزو طبقه بندی پمپ های سانتریفیوژ طبقه بندی میشود ، (پمپ آب یک نوع پمپ شناور است ) اگر بصورت دقیق تر پمپ شناور را طبقه بندی کنیم جزو طبقه بندی پمپ های با جابجائی غیر مثبت دسته بندی میشود (برای آشنایی بیشتر توصیه میکنم مقاله تخصصی صفر تا صد انواع پمپ های هیدرولیک را مطالعه فرمایید) .

پمپ های شناور یا الکترو پمپ های شناور بطور وسیع در پمپ آب و سایر مایعات کاربرد دارند که در ادامه با کاربرد الکترو پمپ شناور در پمپاژ بیشتر آشنا خواهیم شد .

در الکترو پمپ شناور با گردش الکتروموتور، پره هایی که به شفت (محور اصلی) وصل شده اند و با الکترو موتور کوپل شده اند به حرکت در میآیند و موجب پمپ آب یا سایر مایعات میشوند

پمپ های شناور از دو قسمت اصلی تشکیل شده اند :

پمپ شناور در انواع تک فاز و سه فاز تولید و عرضه می شود و جنس پمپ ها معمولا در دو نوع استیل و برنز می باشد که معمولا جنس استیل آن نسبت به جنس چدن دارای مزایایی همچون مقاومت بیشتر، آبدهی و راندمان بالاتر ، مصرف برق کمتر و … می باشد.

پمپ شناور امروزه دارای جایگاه ویژه ایی در صنعت انتقال مایعات هستند و بصورت گسترده در موارد زیر استفاده میشوند :

پمپ های شناور دارای انواع مختلفی هستند که با توجه به ویژگی و کارکرد های مختلف می توان پمپ های شناور مورد نظر را انتخاب کرد.

پرکاربرد ترین پمپ های شناور می توان به موارد زیر اشاره کرد :

در پمپهای توربینی turbine pump سیال موازی محوراصلی ، شَفت (shaft) وارد پروانه میگردد و بهطور زاویه دار نسبت به محور از پروانه (impeller) خارج میگردد ، تفاوت اصلی پمپ شناور توربینی با پمپ های سانتریفیوژ در شکل پره های آن است .

پمپ های جریان محوری یا پمپ ملخی عملکرد مشابهی با پمپ شناور توربینی دارند. با این تفاوت که در این پمپ ها، سیال به صورت موازی با شفت از پروانه خارج می شود بر خلاف پمپهای توربینی که سیال بهطور زاویه دار نسبت به محور از پروانه خارج میشود .

پمپ شناور شفت غلافی، سیال پس از پمپ شدن به وسیلهٔ پروانه از طریق لولهای که در اطراف محور قرار دارد به سمت خروجی هدایت میشود. در پمپ شناور شفت غلافی چنانچه سیال دارای خاصیت روانکاری مناسبی باشد میتواند با شفت در تماس باشد اما اگر سیال پمپاژی روانکار مناسبی نباشد باید با ایجاد محفظهای از تماس سیال با شفت جلوگیری کرد .

در الکتروپمپ شناور ، الکتروموتور و پمپ که با یکدیگر کوپل شده اند . داخل الکتروموتور با آب پر میشود و عمل پمپ آب را نیز انجام میدهد .

معمولاً در پمپ آب ، برای روانکاری یاتاقان ها و هم برای خنککاری حرارت در سیمپیچی داخل الکتروموتور از آب استفاده میشود میباشد. در حال حاضر شرکتهای زیادی در زمینه این تولید پمپ آب فعال هستند که در ادامه آنها را بررسی خواهیم کرد .

ویدیو زیر را حتما مشاهده کنید تا به نحوه کار الکترو پمپ شناور آشنا شوید (رسانه تصویری یک دو سه صنعت)

پمپ های آب جزو پمپ های شناور چند طبقه با محرک الکتریکی طبقه بندی میشوند ، غالب پمپ های آب با یک الکتروموتور کوپلینگ میشوند .

مصرف عمده الکترو پمپ های شناور برای پمپ آب از چاه های عمیق و نیمه عمیق كم قطر است. این پمپ ها قابلیت پمپاژ حجم بالایی از آب را دارند ، آبدهی این پمپ ها تا ۶۵۰ متر مکعب در ساعت و ارتفاع ۳۰۰ متر در محدوده پمپ های آب قرار میگیرد . غالب ساختار کلی الکترو پمپ آب مشابه است و اگرآب دارای ذرات ساینده باشد از پمپ های خاصی با محفظه ها و پروانه هایی از آلیاژ مخصوص ضد سایش تولید میشوند .

پدیده حفره زایی با ایجاد حباب های گاز به علت کاهش فشار محلی در مقطعی از جریان سیال روی می دهد. بعبارت دیگر هرگاه در سیستم هیدرودینامیکی (مانند پمپها) افت فشار ایجاد شود بطوری که فشار سیال به فشار بخار نزدیک گردد، سیال در همان دما شروع به جوشش میکند که منجر به ایجاد حبابهای بخار در سیال میشود که به پدیده جوشش سیال در اثر افت فشار را کاویتاسیون گفته میشود .

حبابهای گازی ایجاد شده زمانی که دوباره به منطقه پرفشارتر وارد میشوند معمولاً منفجر میشوند. این ترکیدن حبابها شوکی موجمانند ایجاد میکند که صدادار است و میتواند از طریق خوردگی حبابی به پروانههای پمپ آب آسیب برساند .

این پدیده سبب میشود عمر پمپ آب بشدت کاهش پیدا کند ، حفره زایی باعث کاهش بازده پمپ و سقوط ناگهانی منحنی آبدهی، ارتفاع و ایجاد ارتعاش و سر و صدا می شود.

برچسب ها :

# الکترو پمپ # پمپ آب # هیدرولیک | انواع پمپ های دندهایی و پیستونی هیدرولیک | هیدروموتور

الکترود مفتول فی است که روی آن با مواد شیمیایی پوشش داده شده است ونقش اساسی در انجام فرآیند جوشکاری دارد . وظیفه الکترود عبارتند از :

فرآیند جوشکاری با با الکترود روپوش دار که مخفف آن فرآیند SMAW است ، (Shielded metal arc welding) که بصورت استاندارد جهانی بصورت زیر نام گذاری میشود .

E XXXX یا E XXXXX که اگر ۵ رقمی باشد ۳ رقم از سمت چپ و اگر ۴ رقمی باشد ۲ رقم از سمت چپ بیانگر حداقل کشش بر حسب KSI است و رقم بعد از سمت راست بیانگر وضعیت های جوشکاری با این الکترو است و رقم آخر بیانگر نوع روپوش الکترود است .

الف ) ۳رقم یا ۲ رقم اولی الکترود از سمت چپ

همانطور که گفته شد نام گذاری الکترودها بصورت E XXXX یا E XXXXX است،که دورقم یا سه رقم سمت چپ آن بیانگر حداقل استحکام کششی قطعه بر حسب KSI یا کیلو پاسکال است که میتوان با ضرب در عدد هزار آنها را به صورت پاسکال تبدیل کرد .

مثلا الکترود E6013 که عدد ۶۰ دو رقم سمت چپ آن است،بیانگر آن است که حداقل استحکام کششی قطعهی که با این الکترود جوشکاری می شود برابر با ۶۰ کیلو پاسکال می باشد .

ب ) رقم دوم از سمت راست الکترود

همانطور که گفته شد رقم دوم از سمت راست بیانگر وضعیت های جوشکاری است که با این الکترود میتوان جوشکاری کرد .